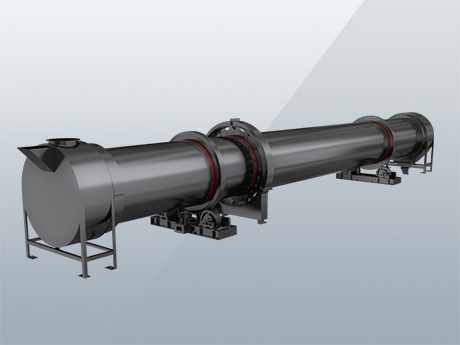

传统的回转烘干机由于长期的运行会出现诸如热效率低、劳动强度大、生产效率低等问题,红星机器近期对传统的回转烘干机进行了优化设计,提高了回转烘干机的产量,为企业带来了可观的经济效益及社会效益。

一、改造前的情况

.jpg)

传统的回转烘干机的热风炉燃烧室是人工操作的,劳动强度很大,而且热效率比较低。虽然后来改为回转炉箅层煤燃烧室,系统可以自动加煤,提高了机械化程度,劳动强度也有所降低,在生产中曾发挥了其应有作用。但是由于这种炉型的诸多弊端,严重制约了其工作效率的进一步提高,影响了热风炉潜能的发挥,实际生产效果并不好。

传统回转烘干机的煤块与热烟气不能进行充分的传热传质过程,烟气温度低,供热不稳定。由于这种弊端导致该种炉型对煤种的适应性差,不能燃烧粘结性、高灰分及难以着火的劣质煤,这与当前烘干机热风炉的发展趋势不相适应。扬料板形成的料幕不完整,高温气体很容易从阻力较小的空间穿过,造成“风洞”,导致大部分高温烟气来不及进行热交换就损耗掉。

近年来,随着水泥生产企业的不断发展及规模的不断扩大,干矿渣的需求量越来越多,同时原煤质量差,灰分波动大,传统回转烘干机的能力已不能满足生产需要,因此,本着节能降耗、提高产量的目的,需要对回转烘干机系统进行技术改造。

二、回转烘干机系统的优化设计

回转烘干机系统的优化设计内容主要包括:高温沸腾炉部分、回转烘干机结构部分及除尘系统。

1、沸腾炉系统的设计

高温沸腾炉系统是回转烘干机系统中热烟气的供应源,其运行状况及能量消耗的高低,将直接影响整个烘干系统的正常运行及之后烘干工序的状况。新设计的节能型沸腾炉主要由均风板、大小风帽、高压风机、煤仓、圆盘喂料机、煤破碎机等组成。新型节能沸腾炉具有以下优点:

(1)适应性强。可以燃用各种劣质燃料,包括煤研石、劣质无烟煤、劣质烟煤、炉渣等。

(2)温度适中,燃烧效率高。温度可以任意调节,保证供热平稳,燃烧效率高,提高了烘干产量及质量。

(3)燃烧充分,对环境的污染小。

(4)小炉床的框架结构坚固且稳定,大大提高了炉体的使用寿命,降低结渣频率。

(5)劳动强度降低,操作环境好,设备自动化程度高。

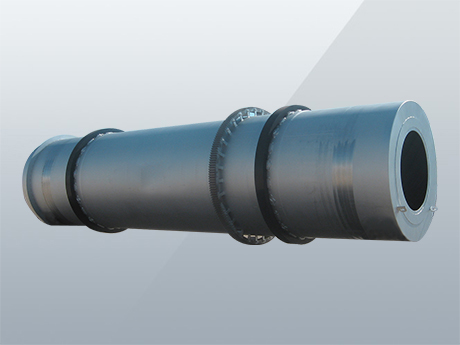

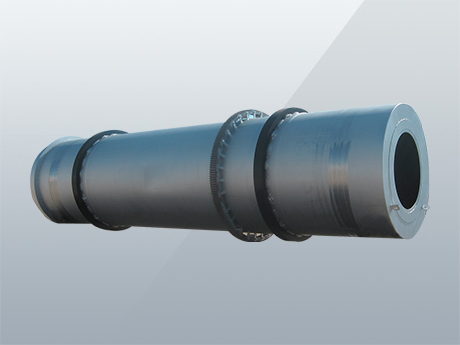

2、回转烘干机结构部分的设计

.jpg)

回转烘干机的结构设计主要是对扬料板布置。扬料板布置是在烘干系统内部采用新型组合式扬料装置及X型扬料装置。

(1)采用这种类型的扬料板装置,能使物料快速的通过高温区,避免物料与高温气体长时间热接触造成表面结壳及反料现象。

(2)烘干阶段采用这种多种扬料装置的组合。物料会被多次碰撞、分散后,增加了物料与热气流交换的时间与频次,形成轴向均匀分散的料幕。

(3)组合式扬料装置提高物料分散率,加大物料干燥速率。

(4)各区域扬料板交叉设置、互为补充,避免了“风洞”,提高了烘干热效率及烘干产品的产量。

3、除尘系统的设计

烘干系统通风顺畅程度直接影响着烘干机的效果,生产厂家要根据除尘器的种类、物料的种类、烘干产量等合理选择选择风机的风压及风量。

(1)合理确定烘干机的内部风速。如果风速太快,烘干机内部热交换不好,导致温度过高,热损耗大;如果风速太慢,造成出口温度过低,除尘器容易结露。因此要选择合适的烘干机风速。

(2)尽量减少系统的漏风。对烘干机高温沸腾炉处、出料皮带处、 烘干机本体等主要漏风点采取合理的结构方式。

(3)回转烘干机及收尘器、引风机之间的连接处应尽可能紧凑,降低管道的压力损失,提高收尘效果。

通过以上红星机器对回转烘干机的优化设计,大大提高了回转烘干机的工作效率及工作强度,同时改善了生产环境,避免了生产污染对工作人员的伤害,具有诸多优势。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)