随着国内超细重质碳酸钙行业加工的不断发展,对于其生产工艺设计的研究逐步深入,目前国内常用的重钙加工工艺主要有干法和湿法。本文就这两种生产工艺进行对比介绍。

重钙湿法加工工艺技术

超微细化功能性粉体产品的加工方法多采用湿法搅拌磨。超细湿法搅拌磨机是随着现代材料科学技术的进步而发展起来的。

一、工艺流程及设备

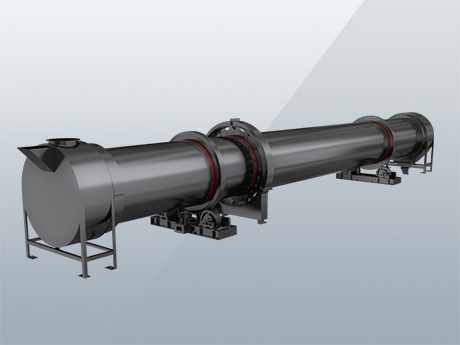

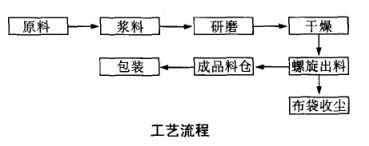

具体工艺流程见下图。

自动配浆系统:原料矿粉与水按一定比例配成浆液在搅拌桶内搅拌,为防止矿粉沉淀,搅拌桶需配置搅拌桨叶,不停地搅拌。配置浆液过程中,按比例添加分散剂,以便矿粉能充分与水混合。

磨浆系统:湿法研磨选用的是立式搅拌研磨机。通过砂浆泵将配置好的浆料输送给搅拌磨机,搅拌磨机通过所需产品的粒度参数设定生产参数。

烘干系统:烘干设备采用的是旋转闪蒸干燥机,由直燃式燃烧炉提供热量。整个干燥、出料系统是个负压系统,成品浆料由砂浆泵输送给干燥机,通过干燥机内的高温烘干与机械粉碎,同时表面改陛也在烘干机内同时完成,改性药剂由一个自动加药装置(螺杆挤出机)与浆料同步加入烘干机内。在高温的情况下,药剂迅速雾化,并与迅速干燥并粉碎的粉体结合,包覆在粉体表面,形成改性粉体。

分级过程是在干燥机的内部完成的,分级设备在干燥设备出料处,由于粉体由风送系统带动,出料时必经过分级设备。整个干燥系统的各个工艺参数要配合好,尤其是药剂的添加量(影响产品的活化度)、干燥机的出口温度(影响产品的水分)、炉子的温度(是否有杂质),并且要结合现场的实际情况。

二、工艺优势

湿法研磨技术采用立式搅拌研磨机作为湿法粉磨设备,采用浆体进料,珠状介质研磨,不仅解决了干法粉尘大、粒度不稳定等问题,而且解决了粒度达到一定细度产生的聚集、粘糊介质,不易出料等问题。采用的耐磨介质材料,解决了研磨体级配的稳定胜与磨耗的矛盾,从而满足了超细粉磨的要求。

重钙干法加工工艺技术

一、主要干法工艺技术

采用的工艺设备主要包括:雷蒙磨粉机、球磨机、立式磨、气流磨、干式搅拌磨、冲击式超细磨等。其中前两类设备年生产规模万吨以上,球磨机配套的分级机以进口国外设备为主;立式磨也以进口国外设备为主;气流磨较一般干法粉碎机械效率利用率要低,其能量经多次转换才能作用到被粉碎的物料上。

1、雷蒙磨加工重钙技术

早期粉体加工行业生产普遍采用雷蒙磨工艺,大多只是生产400目以下的粗粉。因为用雷蒙磨生产400目以下的粉,从投资、能耗和生产能力角度来说,都具有很大优势。如果要生产600~1250目的细粉必须对雷蒙磨进行改造,或外加超细分级系统。但是,因为微粉含量低,用雷蒙磨生产超细粉就面临生产能力小,电耗高等问题。客观地说,雷蒙磨也促进了早期国内粉体行业的发展。

.jpg)

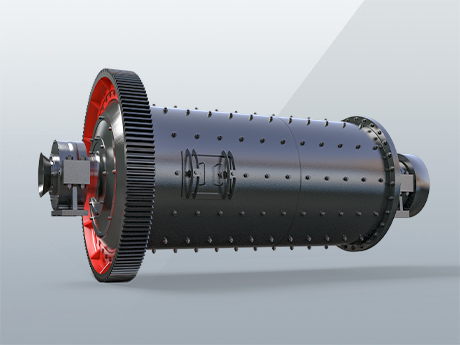

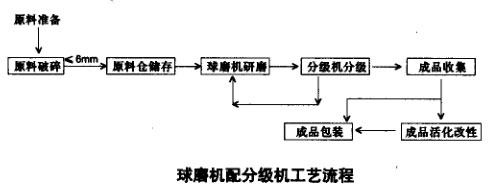

2、球磨机加工重钙技术

球磨机配分级机工艺是当今世界先进粉体技术公司强力推荐、欧美有名粉体公司普遍采纳的工艺方案。产品品种可以在600~6500目之间任意调节。广泛应用于方解石、重晶石、滑石及高岭土等非矿产品的加工。完全符合生产重钙类低附加值的产品,要求投资少、技术成熟、工艺设备简单、能耗低而产量越大越好的原则。具体如下图所示。

对于球磨机+分级机工艺来说,符合了重钙超细粉体加工的规模化、精细化发展要求,产品附加值相对较高,但是在节能降耗方面需进行深人的系统研究及改进,以改变业内对该工艺高能耗的认识。

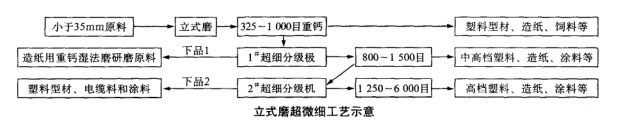

3、立式磨加工重钙技术

立式磨技术作为近年来重钙粉体干法超细加工技术的主要进展之一,其既有利于重钙产业升级加工的要求,又符合了国家节能减排政策的要求。具体流程见下图。

立式磨及其技术特点:吨产品电耗低;满足产业规模化生产;满足产品精细化深加工要求;产品应用性能好(如流动性好)、粒度分布更合理。

立式磨主要适应生产1000目以下的产品为主。改造或另配分级机后,可直接生产1250目以下的微粉。但是要生产1250目以上的产品,就面临能耗高、产品比表面积小(相对球磨机工艺)等缺点。

4、冲击式超细磨加工重钙技术

主要流程为:原矿→颚式破碎机→高速机械冲击式超细磨机→干式微细分级机。

该流程单位功率粉碎能力大,容易与干式微细分级机配套。辽宁某重钙厂采用该工艺生产了10um重钙产品

用冲击磨生产方解石粉,能耗较高、设备磨损大,单机生产能力较小。

5、振动磨加工重钙技术

振动磨是利用高频振动使研磨介质与物料之间产生强烈冲击与研磨,从而粉碎物料。振动磨的研磨效率高,出磨粉体中细粉含量较高,更适合研磨生产1250目以上的产品;振动磨的长径比较大,过研磨现象严重,用于重钙生产并不是很好的选择。

6、环辊磨加工重钙技术

环辊磨机型小、产量低,适应重钙产业超细加工的需求,主要生产800~1250目的产品。对于环辊磨来说,如果能够克服产品同质化的现象、改善或提高耐磨件材质及设备的应用性能,其明显的节能效果将使其具有一定市场竞争优势。

目前该类研磨设备因其节电和投资低廉,在重钙行业得到迅速推广使用。但需更进一步研究其单机产量的扩大,与球磨机及立式磨比较,其产品的稳定性也值得研究。

二、工艺优势

生产工艺流程简单,成本低廉,使用广;产品质量稳定,便于控制,轻钙必须通过化学反应,即煅烧、消化及碳化等许多环节,且般烧温度等因素难控制;活化处理方便;节能降耗,避免污染;吸油值低,分散度好,同粒级相比低于轻钙50以上。

干湿法工艺的选择

干法工艺的优势:有利于实现产业规模化及一定程度的产品精细化;湿法加工的优势:有利于实现较高程度的产品精细化。从实践来看,1500目以下的产品,一般以干法生产为主;1500~2500目产品可以采用干法工艺,也可以采用湿法工艺生产,应用中需有针对性的合理搭配两种工艺产品配比;2500~6500目产品,通常以湿法生产为宜。根据干湿法工艺的优势分析可见,产品需求是装备及其工艺选择的根本所在。

通过以上对超细重钙加工技术的分析,能够帮助碳酸钙加工行业制定正确的加工工艺,保证生产的效率与质量。我公司专业生产各种超细重质碳酸钙加工设备,欢迎前来选购。