石英石是重要的非金属矿产资源,目前对于石英石制砂生产在行业内应用较多。但是石英石机制砂过程中会产生大量的不符合质量标准的尾砂,这部分尾砂不能满足工业生产需求,造成了大量的堆存。如何实现对该部分资源的有效回收利用成为我们研究的重点,今天本文就以河南某石英砂厂的尾砂处理为例进行说明。

.jpg)

概述

河南某石英砂厂的原矿以收购附近村民开采的脉石英为主,其生产工艺为:人工将大块锤碎——水洗——石碾粉碎——自制多层平摇筛筛分,分别得到4—6目、6~8目、8~20目、20~40目、40~70目、70~150目等,1~6#成品砂。前5种规格的产品均能达到各用户的要求,销路较好。而70—150目的6#砂因Fe2O3含量较高,细粒级含量较多,其中 150目粒级含量高达50%以上,难以出售,已滞销堆存近5000t。由于堆存于厂区。占用了较大部分场地,而且当刮风时,砂尘飞扬,厂区及周围的居民深受其害。虽然有时也能售出一部分。但售价较低,影响了企业的经济效益。因此,我们在此基础上进行研究分析。

矿石性质

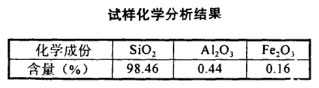

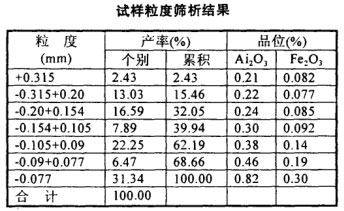

试样取自现场堆存的砂,据分析,主要矿物石英。白色透明,其次含有少量的云母,含铁重矿物及磁性矿物等。试样的化学分析结果和粒度筛析结果见表。

选矿工艺设计

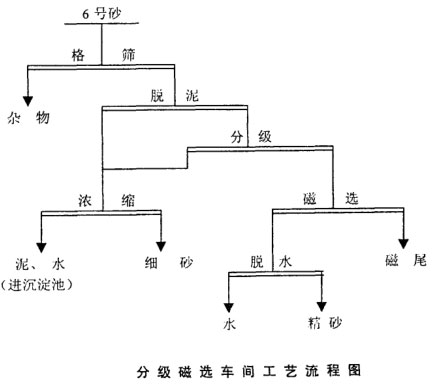

根据以上试样性质及厂方要求,进行了几种选矿方法的分级和除铁试验,确定采用水力分级-磁选的工艺流程。其工艺流程如图所示。

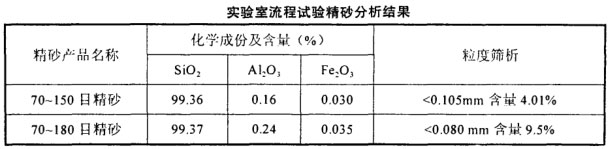

该工艺流程获得的精砂质量分析结果分别列于表。

此外,为充分回收利用6#原砂,在设计中选用了一台Ф2000脱泥斗,回收脱泥及分级作业流出的细砂经晾干后出售。此后,该厂为满足精砂产量的需求,又增加了两台石碾,同时收购附近石英砂厂的细砂再加工。以提高企业的经济效益。

工艺特点

通过分级-磁选可以有效地降低其Fe2O3含量,获得质量较优的精砂产品。而该分级作业分出的细粒级部分,也可回收利用。

英砂厂分级-磁选生产线的建设,在原有旧厂房内投资约50万元,使原来售价为30元/t左右的石英砂经处理提高到100多元/t。而再加工成本不到10元/t。有显著的经济效益。并且较好地解决了滞销堆存及对环境造成污染的问题。

石英砂岩、石英岩矿质量一般次于脉石英,其石英砂产品多作为玻璃原料。而在加工过程中产生的细砂再经过一定处理,同样可回收利用。若Fe2O3含量高,可通过分级一磁选或重选降低Fe2O3含量,若A12O3含量高,则可采用浮选的方法使石英、长石分离。一般而言,将矿石粉碎至0.1mm左右时,其以颗粒状赋存的含Fe2O3、A12O3等矿物基本已单体解离,用选砂方法较易除去。

除了以上设计方法外,还有其它的一些对石英砂尾砂利用的方法及途径可以借鉴和研究。我们认为,只要领导重视适当增加投入,努力开拓市场,培育市场。分级细砂或尾砂将得到更多更好的回收利用,使废弃的尾砂减少到较低程度。在提高企业经济效益的同时,减少环境污染,造福人类。

我公司作为专业选矿设备和制砂设备生产厂家,能够为石英砂制砂及选矿提供高产的设备,保证产品质量,欢迎前来选购。