次精矿是一中间产品,含锡高于中矿。云锡处理的砂锡矿主要是残坡积砂矿,其中包括部分过去土法洗选的尾矿,属难选矿石。处理这类矿石均采用多段磨选的重选工艺,并产出含铁高的次精矿。

云锡砂锡矿的次精矿含锡1~1.5%、铁35~40%,90%以上的锡分布在+0.037mm粒级中,主要矿物是比重为3.3~4的褐铁矿,其含量高达70~80%。进入次精矿的锡石与铁结合更致密,嵌布粒度更细,更为难选。本文根据生产现状和存在问题,提出处理次精矿的较为合理的工艺流程。

一、生产现状及存在的问题

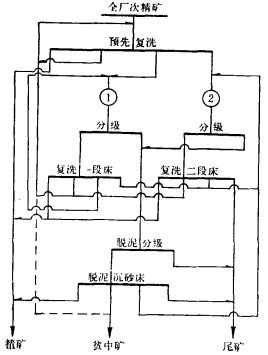

目前处理次精矿采用两段磨矿、四次选别的重选流程。

流程特点:设置预先复洗作业回收部分单体锡石及富锡连生体,减少锡石过粉碎。粗细中矿分别磨矿,避免过磨和欠磨,并用“脱泥沉砂床”把关,提高细粒锡石的回收率。

存在的问题:重选的锡铁分离效果差。磨矿产生的铁屑,几乎全部集中于次精矿,千扰摇床选别。复洗溢流中的锡占原矿的12.43%,再处理时浓缩脱水损失4.24%,沉砂再用摇床选别的作业回收率只有15.75%。因此对磨细了的锡石虽用“脱泥沉砂床”把关,但选分指标不高。

上述问题的存在,导致选矿回收率低。要提高回收率,现行重选流程应加以改造。

二、处理次精矿的工艺研究

处理次精矿进行了磁选与磁重联合两种工艺的研究。

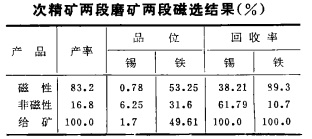

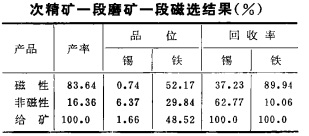

1、磁选工艺

磁选结果说明(磨矿细度均为-0.076mm占90%),除铁效率接近90%,非磁性产物含锡只有6.3%左右,只用磁选从含铁高达妈%的次精矿中分选出锡精矿是极为困难的,即使脱除其中全部的铁矿物和回收全部的锡,精矿的锡只能富集10倍,品位为16%。单一磁选工艺不宜采用。

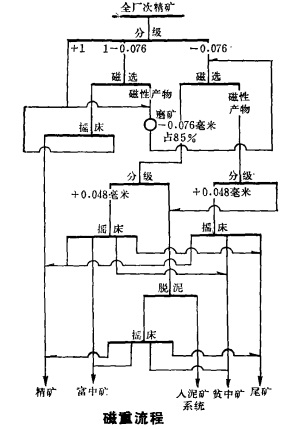

2、磁重联合工艺

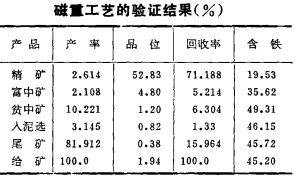

磁重工艺的验证结果证明磁重工艺效果是显著的。同时也具有较好的适应性和稳定性。所得到的富中矿和贫中矿可分别用烟化法及氯化法处理。

三、磁重流程的特点

1、次精矿一开始就分级先磁选。非磁性产物用摇床选,由于排除大部分铁矿物干扰和锡石与脉石矿物的比重差加大,其效率高于预先复洗。人磨物料主要是磁性产物,可以一段磨细。入磨的脉石矿物相对减少,欠磨与过磨均不严重。

2、磁性和非磁性(锡量约为3:7)产物分别用摇床选别对两者都有利。用摇床选别,非磁性产物的精矿品位大于60%,作业产率及回收率分别为2.87%及80.6%,磁性产物的精矿品位大于45%,作业产率及回收率为1.06%及51.7%。

3、流程的制定以多产合格精矿为原则。若将富中矿及贫中矿的产出比例提高,流程结构还可简化且较为容易实现。

处理次精矿时,提高富中矿及贫中矿的产出比例可以提高回收率,但由于次精矿含铁太高,不宜产出过多的富中矿供烟化炉处理。烟化的主要原料,应在矿泥选矿系统中多产出;氯化法尚未投产,产出过多的贫中矿也只能暂时堆存。因此应以尽量产出合格精矿为宜。当前或较长时期,建议采用磁重工艺处理次精矿。