随着国内磷酸加工行业的不断发展,促进了行业内对于磷酸加工技术的研究。研究发现传统加工技术存在很大的问题,不能实现对物料的生产,所以本文就磷酸闭路磨矿工艺技术进行介绍。

湿法磷酸装置配套磨矿系统有干法磨矿和湿法磨矿两种工艺。干法磨矿投资大,工艺流程复杂,能耗高,粉尘多,环境差;湿法磨矿投资小,工艺简单,能耗低,无粉尘,环境好。湿法磨矿工艺由于具有明显的优势,得到广泛的应用。湿法磨矿工艺目前也分开路磨矿和闭路磨矿两种工艺。闭路磨矿工艺磨出的磷矿浆粒度分布较好,未来应用价值高。

闭路磨矿工艺技术路线及指标确定

闭路磨矿工艺分为单段闭路磨矿、两段闭路磨矿和多段闭路磨矿。湿法磨矿装置研磨设备普遍采用棒磨机和球磨机。棒磨机为线接触,对大颗粒的磷矿具有较好的研磨性能。确定了“两台棒磨机+一台球磨机”与分级浓密设备相接合的两段闭路磨矿工艺及主要技术指标。

.jpg)

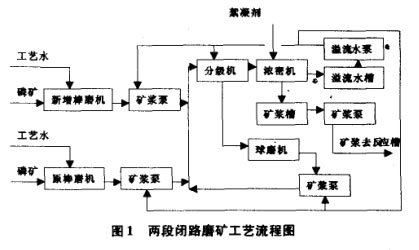

两段闭路磨矿工艺

整个工艺主要由备料、供料、粗磨、分级、细磨、浓密等工序组成。

选用先进的技术装备,将固重浓度为30%的溢流产品浓密成含水量≤35%的稠浆。第一段用湿式棒磨机,进料粒度90%-50mm,排料粒度为90%-3mm,排料进行分级。第二段选择高产低耗的单元集成式斜窄流分级机,进行预先分级和检查分级,与二段球磨机形成闭路。选用深锥浓密机,分级溢流经浓密得到固重浓度≥65%的矿浆产品,送下一段萃取工序。合格矿浆从底流经矿浆泵送入矿浆贮槽进行贮存,并用泵送到磷酸反应工序,清水从浓密机溢流到水槽,经溢流水泵送回系统循环使用。工艺流程见图1。

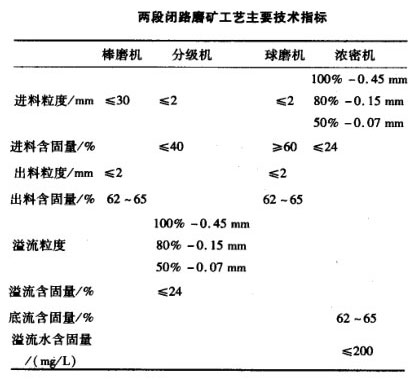

两段闭路磨矿工艺主要设备及其技术指标

根据磷酸装置反应工序对磷矿浆质量的要求,综合考虑磷矿浆物理性质及磨矿、分级、浓密设备的性能特点,确定了进出棒磨机、分级机、球磨机、浓密机磷矿浆粒度及含固量指标。两段闭路磨矿工艺技术指标见表3。

主要设备选择

棒磨机

第一段棒磨机的粗磨功能相当于细碎,完全利用原磨矿系统的2套磨矿系列,设计利用原有1系列棒磨机,不足部分另外增加一台棒磨机。

分级机

磷酸装置配套湿法闭路磨矿工艺广泛采用的分级设备主要有水力旋流器和斜窄流分级机。水力旋流器无运动部件,构造简单,单位容积的生产能力较大。分级效率高,占地面积小,造价低。斜窄流分级机各分级单元是独立和并列的,以相同的条件,单独进料、沉降分级、排放沉砂和溢流,互不制约和干扰。设备性能和效果不受规格的影响,有理想的可放大性。分级效率高,运行稳定,运行费用低。综合来说,选用斜窄流分级机效率高。

.jpg)

球磨机

第二段球磨机的功能是细磨,将3~0.2mm粒级的矿砂细磨至约65%-0.15mm。为减少过磨碎,选择湿式溢流型球磨机。

浓密机

浓密机可分为普通浓密机和高能效浓密机两种。与普通浓密机相比,高能效浓密机具有明显的优势,因此,两段闭路磨矿选择高能效浓密机作为磷矿浆的浓密设备。

采用两段闭路磨矿工艺技术对磷酸装置配套湿法磨矿系统优化设计后,处理干矿量≥150t/h,产品矿浆细度-0.147mm≥80%,矿浆浓度≥65%。矿浆粒度和浓度完全满足下一段萃取要求,矿浆粒度组成对下一段萃取工序非常有利。增加-0.15mm粒度百分比率,提高磷酸装置磷矿中磷的转化率,改善磷石膏结晶质量,增强过滤和洗涤效果,降低磷石膏中不溶磷和水溶磷含量,从而达到降低磷矿和硫酸消耗的目的。

我公司专业打造各种磨矿设备、分级设备,产品规格型号齐全,品质好,欢迎前来咨询选购。

.jpg)

.jpg)

.jpg)