铁矿选矿厂主要包含破碎、磨矿、选矿等工艺,很多厂家破碎工艺设计不是很合理,导致生产效率低,给后续的磨矿工艺带来很多不便。“多碎少磨”是当前倡导的一种生产模式,所以,选矿厂家必须改革,下文以广东某铁矿选矿厂的破碎工艺改进为例进行详细说明。

(1).jpg)

该选矿厂铁矿石中可供利用的矿物主要由磁铁矿组成,并伴有极少量的假象赤铁矿、褐铁矿、赤铁矿、锡石,偶见极少量的有害硫化物矿物如闪锌矿、黄铁矿等,非金属矿有斜硅镁石、透辉石、石榴石、镁铁尖晶石等。

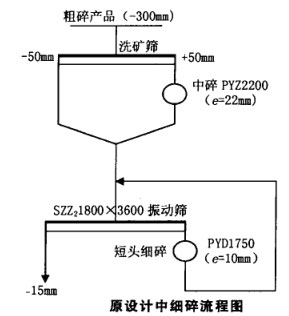

原有破碎工艺流程

破碎系统工艺流程为三段一闭路,流程图见下面。

原设计细碎闭路筛孔为14mm×25mm,碎矿粒度为15mm以下,随着原生矿比例的增加,矿石硬度增大,筛上返回量大,细碎难以适应,不得不将筛孔放大到16mm×35mm。碎矿产品中-12mm仅占78.16%,从而影响了磨矿能力的发挥。原流程考察结果见表1。因此在一期工程扩建中必须对碎矿流程进行改造。

破碎工艺流程改造

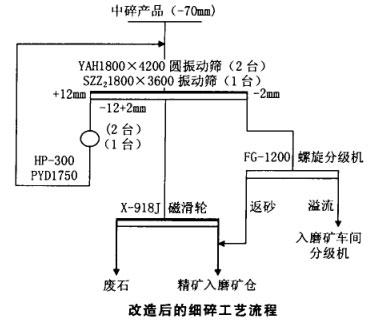

1、由于矿石相对难磨,公司组织多方考察和技术交流,确定在原中细碎车间再增加二台圆锥破碎机。该设备破碎后含粉量较高,细碎循环负荷大为降低;可以与现有的中碎能力相匹配,将碎矿粒度降到-12mm,其中-8mm比例可达到72%,磨矿能力可大幅提高;该设备基础采用橡胶减振块安装,无地脚螺栓,安装简单,工作量小。

2、为充分发挥该设备的性能,考虑到该破碎机要求挤满给矿,对上部的给矿皮带配置了变频调速设施,可随时调整给矿量。

3、为提高筛分效率和入磨品位,除筛分方式改为湿式筛分外,也通过改变漏斗给矿方向增大筛分面积。

4、为实现“早抛多抛”的原则,减少废石入磨,提高入磨矿石品位,经过多次考察后在细碎产品入磨矿仓的皮带上增加了一道磁滑轮干选作业,将其中的废石提前抛出。

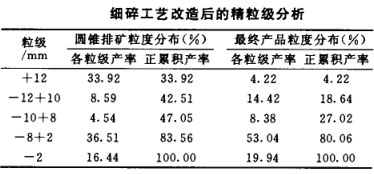

改造后的细碎工艺流程见下图。细碎工艺改造后的精粒级分析见下表。

改造效果

1、细碎设备改造后,选矿厂的综合产量大幅度提高,破碎能力已由原设计的年处理原矿100万t提高到目前的300万t的规模。

2、由于入磨粒度的降低和入磨品位的提高,球磨车间在保持磨矿细度相同的情况下,综合产量比改造前要提高25%。

3、细碎工艺改造后,由于产量的大幅上升,不仅磨矿的吨矿球耗和电耗下降,而且其他设备的生产效率都得到显著提高。仅细碎抛废减少废石入磨一项可节约电费135万元,若考虑其增加产量带来的综合效益约3000万元。

通过细碎工艺改造近两年来的生产实践证明,选用的HP圆锥破碎机是实现“多碎少磨”的理想设备,细碎后的抛废也是实现“早抛多抛”的可行措施,该改造取得了明显的经济效益。我公司在破碎设备生产方面经验丰富,能够为客户打造先进高产的破碎工艺流程,同时提供优质的破碎设备,欢迎在线咨询选购。