国内铝土矿即铝矾土资源储量丰富,是耐火材料行业重要的资源,但是由于开采选别不当造成了严重的资源浪费。国内铝矾土加工厂的效率普遍较低,能耗高,污染严重,已经成为严重的社会问题,必须进行合理有效的改造才能实现铝矾土的价值。

我国铝土矿多为一水铝石一高岭石型,属于难溶铝土矿,不能直接采用先进的拜耳法生产氧化铝,但比较适合用作耐火材料。我国铝土矿由于矿床成因及赋存地质条件的影响,往往在同一矿层、同一区段,矿石品位差别很大,呈“鸡窝矿”的特点。针对铝土矿原矿,采取均化、提纯等技术,提高天然铝矾土矿原料的品位、质量,提高原料附加值,可以为合成优质新材料以及耐火制品的研发奠定坚实的原料基础。本文以铝矾土矿选别工艺为核心技术,开展了详细的工艺流程试验,以实现对铝矾土的回收利用。

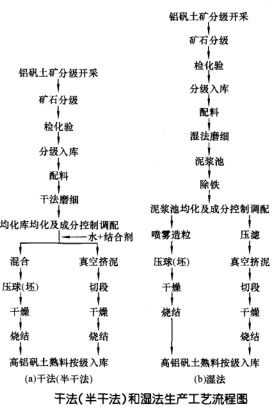

一、干法(半干法)和湿法生产工艺流程

干法(半干法)生产工艺流程和湿法生产工艺流程见下图。

经过分析可以,湿法合成工艺的均化程度不错,湿法很容易磨细到325目以下,两级串联高强电磁湿法除铁可以除掉原料中40%以上氧化铁,再有湿法磨细后物料比表面积大,煅烧温度比干法低30-50℃,体积密度高。湿法生产过程粉尘污染小,劳动条件好,这是其他工艺难以达到的。

将中、低品位高铝矾土及碎矿配以适量的高品位原料,生产预定成分的均化料,可使大量中、低品位高铝矾土及碎矿得以充分利用,并丰富产品品种,因此具有广泛的应用前景,在资源紧缺的今天更具有重要的现实意义。

二、浮选工艺试验

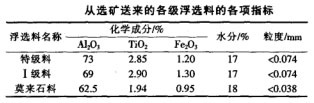

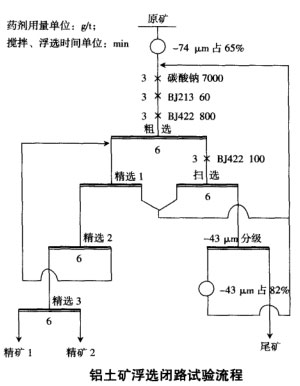

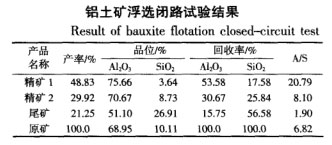

典型的铝土矿选矿技术主要有:“阶段磨矿一一次选别工艺”、“分级一浮选”工艺、“选择性磨矿一粗细分选”工艺等。这些流程的共同特点都是以粗粒一水硬铝石“富连生体”为捕集对象,放粗磨矿细度,一段磨矿细度较低,一般-74μm粒级占75%,浮选采用阴离子捕收剂正浮选技术。各项浮选指标如下表。

本次研究的目的是获得品位大于75%的高品位铝土矿。一水硬铝石充分解离是获得高品位铝土矿产品的必要条件,磨矿方案采用放粗一段磨矿细度,预先获得部分高品位的精矿;提高中矿再磨(两段磨矿)细度,尽可能获得高的回收率。具体的工艺流程见图,试验结果见表。

以铝土矿中矿物粗细粒不均匀分布为依据,实现一段粗磨(-74μm粒级占65%)与二段细磨(-43μm粒级占82%)优化组合,在保证精矿品位和回收率的情况下,降低了磨矿作业的处理量。

综合来说,我国高铝矾土矿虽储量丰富,但各地区自然生成状况及矿石结构差异很大,应分级开采,分级煅烧高铝熟料。鉴于矿山建设薄弱,应加强地质勘探。对于可以机械分级开采的矿山,采用块料煅烧,毕竟分级开采煅烧块料工艺简单,生产成本低,也可以满足不同层次高铝制品的要求。

我公司是专业的选矿设备生产厂家,将因地制宜地为客户打造铝矾土生产加工工艺及设备,以实现资源的有效回收利用率。

.jpg)

.jpg)

.jpg)