澳大利亚某矿山新开采的矿石为含铜、硫、铁的多金属硫化矿,该矿中铜、铁品位较高,回收价值较大。下面本文对铜硫铁矿选矿进行研究实验,旨在通过试验制定适合于该矿的合理选矿工艺流程,充分回收矿石中的铜、硫、铁等有价金属,并为选矿厂初步设计提供依据。经过试验研究表明,采用铜、硫依次优先浮选,浮选尾矿磁选回收铁的工艺流程可获得合格的铜精矿、硫精矿、铁精矿,选矿指标较佳。

1、矿石性质

我们对来自澳大利亚的大块原矿进行了加工制样,并进行了工艺矿物学研究。研究表明,该矿主要有价组分是铜、硫、铁,且均以独立矿物存在,原矿含铜0.51%、铁52.58%、硫2.28%。该矿主要金属矿物为磁铁矿,黄铜矿和黄铁矿,并含有少量磁赤铁矿、褐铁矿、赤铁矿、菱铁矿等,以及微量闪锌矿和方铅矿。非金属矿物有石英,其次为磷灰石、黑云母、碳酸盐矿物、斜长石、普通角闪石及少量的白云母、绿泥石和绢云母。矿石中的各矿物的粒度均以粗粒嵌布为主,且分布不均匀,其中磁铁矿的粒度相对较粗,黄铜矿的粒度次之。因此矿石中的铁矿物和主要铜矿物均易于单体解离。

2、试验

(1)试验矿样

从来自澳大利亚的大块原矿中,选取具有代表性的少量矿石用以原矿多元素分析及物相分析。剩余原矿则经破碎、筛分至-2mm粒级,通过混匀、缩分取样装袋,制成选矿试样。以下所述“原矿”均为-2mm粒级选矿试样。

(2)试验方案

硫化铜矿石的可浮性一般较好,由于矿石中铜矿物种类不同,其浮选指标差异较大,相同铜矿物,在不同的介质环境条件下,其可浮性也存在差异。此外,磨矿过程红星石单体解离状况也对铜矿物的可浮性产生影响。

本研究以“浮选-磁选”为主干流程。在生产实践中,铜硫浮选分离的主要工艺流程包括:铜硫混合浮选后抑硫浮铜、优先浮选以及部分优先浮选(等可浮)的工艺流程。先期探索试验结果表明:采用铜硫混合浮选工艺流程时,铜精矿含硫、硫精矿含铜均较高,铜硫互含现象严重,分离困难。因此,试验选用优先浮选的工艺流程对该矿铜硫进行选别回收,铜硫浮选尾矿则进行磁选回收铁。

(3)试验药剂及设备

本实验研究所用的药剂主要有石灰、乙黄药、丁铵黑药、MA-1、MOS、Z-200、Mac、PAC、硫酸、硫酸铜、亚铁、铵、2号油等,试验用水为民用自来水。所用设备为圆锥球磨机、浮选机、湿式永磁筒式磁选机。

(4)试验流程

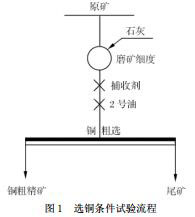

详细考察了铜、硫选别指标的各影响因素,确定了各较好选矿试验条件,选铜条件试验流程如图1所示,选硫条件试验流程如图2所示。

3、结论

(1)矿样主要金属矿物有磁铁矿,黄铜矿和黄铁矿,其次为磁赤铁矿、褐铁矿、赤铁矿、菱铁矿。非金属矿物有石英,其次为磷灰石、黑云母、碳酸盐矿物、斜长石、普通角闪石及少量的白云母、绿泥石和绢云母。

(2)采用“浮选—磁选”主干流程,在磨矿细度为-74?m占65%条件下,以石灰为黄铁矿抑制剂、Z-200+Mac为组合捕收剂优先浮选回收黄铜矿,选铜尾矿以和铜为活化剂、丁基黄药为捕收剂回收黄铁矿,浮选尾矿采用一粗一扫流程磁选回收磁铁矿。

(3)在原矿含铜0.51%,铁52.58%,硫2.28%条件下,试验可获得含铜22.14%、回收率为85.09%的铜精矿,含硫40.81%、回收率为58.71%的硫精矿,含铁67.97%,磁性铁回收率为92.00%的铁精矿,选别效果较好。

河南红星机器是一家专业生产选矿设备的直销型厂家,生产设备技术先进、工艺成熟,欢迎您前来在线咨询设备。