在铜矿选矿过程中,会产生大量的铜炉渣,废渣中的大部分贵金属是与铜共生的,通过合理的回收利用能够实现资源的综合有效利用,所以本文就铜炉渣选矿设备工艺及技术进行分析。

铜炉渣多呈黑色或是褐色,表面有金属光泽,具有内部结构硬且脆,易碎难磨,矿石密度大,铁元素含量较高的特点。目前国内处理铜渣的方法为电炉贫化和选矿两种方法。选矿法回收铜炉渣中的铜以回收率高、生产稳定、能耗低等因素日益成为火法炼铜中不可缺少的步骤。

铜炉渣选矿工艺设计

1、碎矿与磨矿

作为炉渣选矿的准备作业,目前有2种碎磨流程,即常规流程和半球磨流程:

三段(两段)——闭路碎矿+两段(三段)球磨流程(常规流程);

粗碎+半球磨(全白磨)+球磨流程(半白磨流程)。

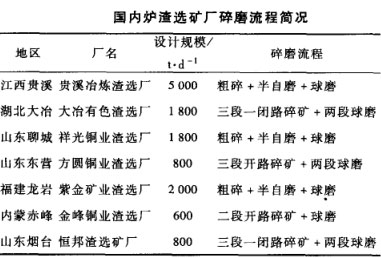

国内几个主要典型的已经建成投产的炉渣选矿厂碎磨流程情况见表,国内铜冶炼厂的炉渣处理广泛采用了半球磨技术。

2、铜炉渣分选

根据铜炉渣的特性,国内处理铜炉渣的选矿流程一般具有以下特点:高浓度磨矿;磨矿后快速浮选;较高的浮选浓度;阶段磨矿阶段选别;⑤剂制度简单及对冶炼缓冷处理的期望。所以目前铜炉渣的选矿方法主要有浮选法,但有时也采用磁选法和重选法。

①浮选法

该方法在选矿领域中应用较广泛的一种方法。浮选法具有能耗低、铜回收率高等特点。与炉渣返回熔炼相比,可以将四氧化三铁及一些杂质从流程中去除,冶炼吹炼过程的石英用量将大大降低。铜浮选回收率一般都在90%以上,较铜精矿品位大于20%,尾渣含铜0.3%~0.5%。常见的有快速浮选法和闪速浮选法。

.jpg)

快速浮选法

目前,铜炉渣选矿大部分采用阶磨阶选的工艺流程,磨矿后的溢流先进快速浮选作业,直接产出高品位的合格铜精矿。

快速浮选不仅可提前回收品位高的铜矿物,还能提高总回收率和降低尾矿品位,同时也能尽可能地降低磨矿成本。由于快速浮选精矿粒度相对较粗,有利于脱水过滤,精矿滤饼水分可降低1%~2%,铜总的回收率提高1.5%,尾矿品位能降低0.1%,经济效益十分可观。

闪速浮选

闪速浮选是一种回收磨矿一分级回路循环负荷中粗粒矿物的浮选技术,工艺具有以下优点:

a、大大减少已单体解离的粗颗粒返回磨机再磨的几率,从而减少有用矿物的过粉碎,提高有用矿物的回收率。

b、速浮选为超高浓度浮选,比常规低浓度浮选更适合高比重矿物的上浮,有利于提高重金属矿物的浮选指标。

c、分级设备大都不是按几何粒度分级进入沉砂,沉砂中有用矿物经常就会比新给矿品位高得多,从而使闪速浮选的给矿品位相对更高,能获得较高的精矿品位和作业回收率。

d、从磨矿分级回路中采用闪速浮选技术可直接得到合格精矿产品,降低了这部分产品在后续作业的损失几率,故有利于提高目的矿物的总回收率。

e、由于闪速浮选工艺选出的精矿粒度较粗,因而使较总精矿的粒度组成也变粗了,一般来说,粗粒级物料较细粒级物料更易于脱水,可降低精矿滤饼水分1%~2%。

闪速浮选技术近年来开始应用于有色金属矿及金矿的磨矿作业中,鉴于以上的种种优点,在炉渣选矿中也值得作为试验探索的一个方向。

②磁选法

主要用于回收渣中强磁性成分,如渣中含有铁(合金)和磁铁矿时,可以考虑采用磁选法。由于钴、镍在铁磁矿物中相对集中,铜在非磁相,因而磨细结晶良好的炉渣可作为预富集的一种手段。由于有用金属矿物在渣中分布复杂,常有连生交代,且弱磁性铁橄榄石在渣中占的比例大,因而磁选效果不尽人意。磁选法在铜炉渣选矿中常与其他方法联合使用。

(3).jpg)

③重选法

可用于含有一定量的粒度较粗的单体金属铜的炉渣中的,在磨矿过程中可以很好地单体解离,但这部分金属铜粒子无法磨碎,浮选方法对这部分金属铜是无效的。而粗粒金属铜粒子与炉渣中脉石矿物的比重差异很大,根据比重差异特性,可用重选法对粗粒金属铜粒子进行有效的回收。

(1).jpg)

铜炉渣常用选矿设备

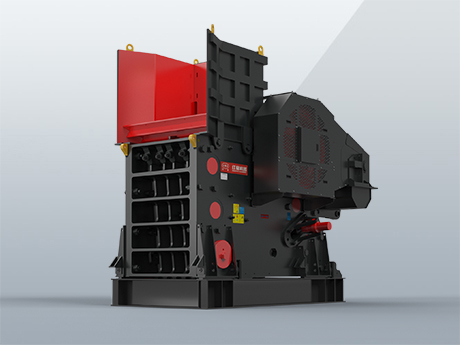

破碎设备

目前用的较多的是颚式破碎机,其他效率高、大破碎比的碎矿设备如:深腔颚式破碎机、双动颚破碎机、惯性圆锥破碎机等的应用也日益受到重视。

.jpg)

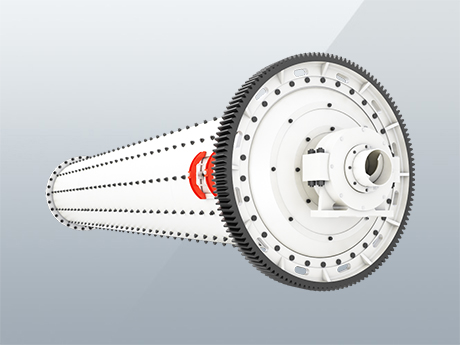

磨矿设备

主要采用的是球磨机,主要有长筒型和短筒型2种。在相同的球磨功率(或产量)下,短筒型球磨机较长筒型冲击作用强,但由于物料在磨机中停留时间短所以生产易波动,操作较困难。长筒型球磨机物料在磨机中停留时间相对较长,物料性质变化影响小,生产较稳定,适于细磨。

.jpg)

浮选设备

充气式机械搅拌浮选机对于提高炉渣选矿经济指标行之有效。

.jpg)

铜炉渣选矿实例

祥光铜业渣选厂冶炼采用“双闪”工艺,即熔炼和吹炼均采用闪速炉工艺,炉渣来源为闪速熔炼和闪速吹炼产生的铜渣。碎磨流程为粗碎+半球磨,磨矿设备为1台中5.80×5.80m半球磨机和1台5.03×8.30m球磨机,旋流器溢流去快速浮选,快速浮选尾矿经过一粗二扫三精工艺产出到铜精矿和尾矿。铜精矿品位26%左右,回收率80%。

江西某铜矿公司的碎磨工艺为一段粗磨、半球磨加球磨工艺流程。渣选厂的选别工艺流程为两段磨矿、两段选别,选别中矿再磨返回二段磨矿。破碎设备采用外动式低矮颚式破碎机,磨矿设备为1台5.2m×5.2m半球磨机和2台国产05.03m×8.3m球磨机,浮选设备为40m3和8m3粗颗粒充气机械搅拌式浮选机。精矿和尾矿的脱水采用浓缩、过滤两段脱水工艺。该项目投产后预计每年可从废弃的电炉渣中回收5000t铜金属。

目前,国内外铜冶炼炉渣的选矿已具备了较为雄厚的技术基础,综合考虑经济、节能、综合利用、环境保护等因索,炉渣选矿仍将是今后回收铜的主要手段。为了能够更好地利用铜炉渣,应加强铜炉渣热力学、动力学以及工艺矿物学的研究。以便采用更经济、有效的选矿或直接提取的方法综合利用宝贵的二次资源,实现资源的可持续发展。

我公司作为专业的选矿设备生产厂家,提供优质的铜炉渣选矿设备,为铜炉渣选矿作出应用的贡献,欢迎在线咨询。

.jpg)

.jpg)

.jpg)