某选矿厂对氧化铜进行选矿,选矿前对原矿石首先进行了硫化铜浮选条件优化试验,并分别进行了磨矿细度、捕收剂种类及用量、pH值以及起泡剂用量验证,确定较优的工艺条件如下:磨矿细度为-0.074mm占75%,pH=7~8的中碱性介质,捕收剂丁基黄药用量为200g/t,起泡剂2号油用量为20g/t,并获得了铜品位为24.82%,回收率为18.56%,银品位为1102.62g/t,银回收率为67.56%的硫化铜精矿。

1、氧化铜的硫化浮选

(1)硫化钠的用量

硫化钠(Na2S)是氧化铜矿硫化浮选中应用为广泛的活化剂。该药剂易溶于水,在水中发生水解反应,离解生成HS-和S2-离子。在加入适量的Na2S至浮选溶液中,离解的S2-离子与氧化铜矿物表面晶格阴离子发生置换反应,使氧化铜矿物表面生成硫化铜薄膜,从而有利于硫化矿类捕收剂的吸附。硫化钠不仅是氧化矿的活化剂,而且可作硫化矿的抑制剂,其抑制作用可归因为Na2S水解产生的HS-和S2-离子,排除硫化矿物表面吸附的药剂后吸附在矿物表面,从而增加了矿物表面的亲水性。由此可见,在硫化浮选氧化铜时,硫化钠的用量应当适中。

经过试验,随着硫化钠用量的逐步增加,铜精矿的回收率呈现上升的趋势,而铜品位则有小幅度的降低。当硫化钠用量为2kg/t和3kg/t时,铜精矿中铜作业回收率分别为71.29%和83.14%;继续提高用量至4kg/t时,铜精矿中铜的作业回收率为84.22%,指标提高了1.08%。根据铜的物相分析结果判断,若使自由氧化铜中的铜全部实现回收,硫化浮选中铜作业回收率应达到91.55%左右。由此表明,氧化铜矿的硫化浮选铜的回收率仍有一定的提升空间。

(2)分段硫化浮选

活化剂用量试验现象表明,当硫化钠用量由3kg/t增加至4kg/t时,矿浆泡沫黏度增强,铜精矿的品位有小幅度的下降。这主要是由于在氧化铜的浮选过程中,当一次大量添加硫化钠进行硫化浮选时,造成了局部流程中药剂的浓度过高,使其浮选泡沫发黏,恶化了浮选过程。为了避免这一现象,有效降低浮选泡沫的黏度,同时避免硫化钠长时间在矿浆中搅拌,通过氧化作用生成根离子和亚根离子,而降其作用效果,可采用硫化钠分段添加的方式强化浮选,改善氧化铜矿物的浮选性能。

相关研究结果表明,孔雀石、硅孔雀石和赤铜矿等氧化铜矿物的浮选速率存在着一定的差异,孔雀石的上浮速率优于赤铜矿。本矿样在硫化浮选过程中也暴露出同样的矿物特性,即赤铜矿硫化浮选的作用时间较长。

综上所述,为了进一步的提高铜的回收率,既要考虑硫化钠药剂过量对浮选环境的不利影响,又要兼顾难选赤铜矿的长时间硫化浮选,因此,可采用分段硫化浮选方法。采用硫化钠分段添加后,尾矿铜品位可下降到0.60%,铜粗选精矿和扫选中矿的累积作业回收率为87.30%。在3kg/t的同等药剂用量下,分段硫化浮选可获得铜作业回收率85.82%的指标;与一次添加硫化浮选获得的铜作业回收率83.14%的相比,指标提高了2.68%。由此可见,分段硫化浮选是提高本次矿样中氧化铜矿回收率的有效方法。

2、浮选闭路流程

在确定原则工艺流程和各个浮选影响参数条件优化的基础上,进行了全流程的闭路选矿工艺。

采用优选浮选硫化铜—硫化浮选氧化铜矿的工艺流程,获得了铜精矿中铜平均品位为24.30%,银平均品位为268.58g/t,铜和银的回收率分别为87.39%、79.26%的指标,实现了主金属元素铜和伴生元素银的综合回收,铜浮选尾矿中的铜品位仍为0.68%,这主要与结合铜矿有关,仍需进一步的研究,以降低铜尾矿的品位。

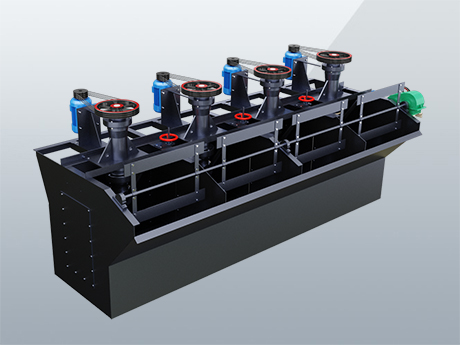

以上就是红星机械有限公司为大家总结的氧化铜硫化浮选流程,该流程所需选矿设备有破碎机、球磨机、浮选机、分级机等设备,红星是专业的选矿设备生产厂家,欢迎选购。

.jpg)

.jpg)

.jpg)