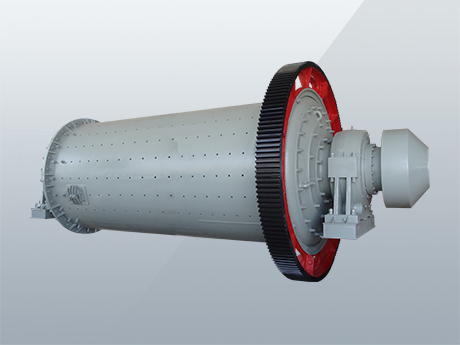

随着经济的发展,磨煤机的使用量越来越大,传统的磨煤机由于技术落后,在生产中出现各种各样的问题,为了推进磨煤机行业的进步和创新,也为了更好的服务大众,我们红星机械就传统磨煤机运行中存在的问题进行分析,提出合理的技术改造。

传统磨煤机在使用过程中存在的问题

一般来说,传统磨煤机由于自身结构的缺点,即硬度低、耐磨性差以及厚度薄等因素。使磨煤机在运行一段时间后,叶片磨损严重,且叶片不具有焊接还原性,石子煤排放大的问题难以得到根本性的解决。原始设计的喷口流速过低,从磨内甩出的石子煤及原煤不能快速被一次风吹走,加快了衬板、节流环及叶轮结构的磨损,使其寿命降低,从而增大了通流面积,进一步降低喷口流速;其次原磨煤机叶轮材质除表面部分为耐磨材料外,其余材质是普通钢,很容易受到煤粉冲刷磨损,尤其是节流环下部和叶轮外边缘部分,一台磨机在设计使用寿命是5000小时,事实使用不到2000小时就得更换全部叶轮,严重运行磨煤机安全稳定运行。

.jpg)

改造方案及可行性

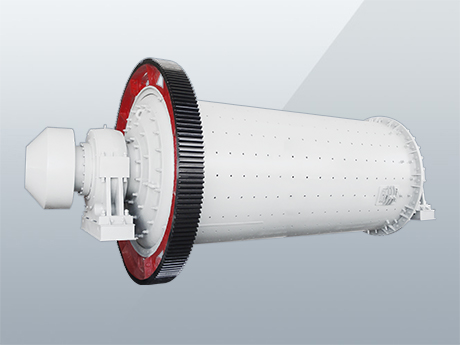

1、衬板改造方案

使用导向衬板,块数还是原来件数,形状保持一致,取消了焊塞,直接焊在导向支撑板上,不同的是衬板母材是42GrMo铸造,在铸件表面堆焊SN7836型焊丝。母材与支撑板焊接必须用507焊条焊接(结构没有改变)不易断裂,耐磨。

(2).jpg)

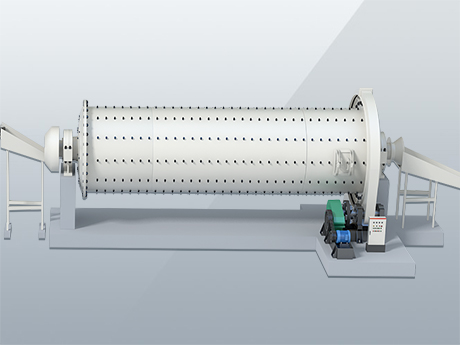

2、叶轮改造方案

(1)改造的铸件叶片厚度大于焊接件的厚度,并且为铸造一次成型,其应力小、不易变形,因此它的综合机械性能要高于焊接结构件。

(2)改造后的叶轮材料整体寿命远高于结构件,长期投入成本小于焊接件装置,免去焊接件的整体更换,降低检修成本。

(3)针对石子煤自然问题:更换新型阀门,前期使用的石子煤放渣门为DN250刀闸阀,因煤中铁丝太多,阀门常出现被卡涩和漏粉现象。同时将原来动作值由100S调整为600S,降低阀门的机械磨损,从而降低设备的损坏率。阀门更换后阀门卡涩、漏粉等现象消除,设备运行平稳。

(4)针对原煤中存在大量铁丝的问题,生计科和燃运部沟通,采取加装除铁器,燃运部对火车卸煤沟铁丝进行严格管理,禁止将绑扎铁丝丢进原煤中等多种措施,后原煤中铁丝得到一定的控制,但有时人为原因造成反复现象。

(5)针对问题石子煤经常发生自燃,为防止石子煤和煤粉进入风道引起自燃现象,对热风风压和风速进行了微量调整。经技改方案完成后,石子煤自燃现象得到有效的控制。

3、改造后的经济效益

(1)叶轮装置改造后,可使叶轮阻力降低,一次风流动更流畅,风速更合理,石子煤排放率从原2.5%左右(磨损后期更大,可达到4%~6%)降到改造后的1.5%左右,机组供电煤耗也相应降低,石子煤颗粒与燃煤分离,石子煤排放无自然现象,从而达到节能降耗,降低石子煤颗粒排放,解决现场安全文明生产,使设备安全稳定运行。

(2)侧机体衬板改造后,可焊接性高,不易断裂,提高磨煤机安全稳定运行。改造的安全性评估此类改造无高空作业,无易燃易爆物,无安全隐患,可以利用磨煤机大修的机会进行相关改造,一次性改造成功,基本能保证磨煤机1年时间不用大修,从而大大的提高可该磨机的安全可靠性和经济性,对生产运行的稳定性提供可靠的保障。

经过以上技术改造后,磨煤机完全达到了设计要求,能很好的满足实际生产需要,能有效节约维护成本,有效减少了磨煤机影响锅炉负荷的事件发生。对解决同系列设备缺陷有很好的借鉴作用。

河南红星矿山机器有限公司生产的磨煤机得到了国内外新老客户的一致认可,适应能力强,节能环保,欢迎广大客户点击在线咨询!

.jpg)