某钒钛磁铁矿选厂的细碎后产品粒度为0~15mm,矿石中钛、铁主要以钛磁铁矿、钛铁矿、赤褐铁矿形式存在,TFe、TiO2品位分别为21.43%、8.90%,另外还含有微量的V、Cr、Co等有价金属元素。预选抛尾主要设备是外磁筒式磁选机,铁矿生产工艺采用干式磨矿—干式磁选工艺。

.jpg)

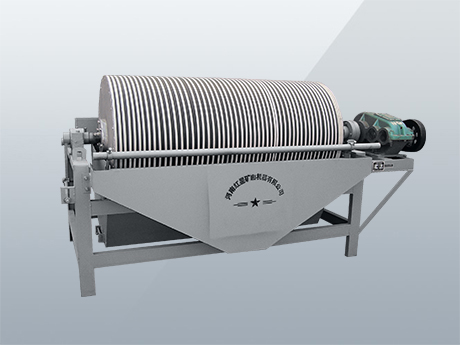

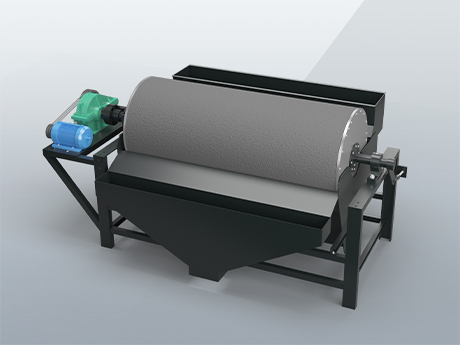

一、外磁筒式磁选机

1、外磁筒式磁选机分选原理

新型外磁筒式磁选机改变以往常规筒式磁选机分选机理,弧形磁系设置在分选圆筒外部并以150°~270°大包角包围分选圆筒,在分选圆筒内形成强弱有序的弧形磁场。分选矿物沿圆筒侧端轴向给入筒体内部,矿浆中的磁性颗粒被捕获并吸附在筒体内表面,并随圆筒一起旋转,当到达分选圆筒顶部无磁区域时,磁性颗粒在惯性和重力作用下,落入精矿箱中排出;非磁性及磁性极弱的矿粒基本不受磁力作用,因此随矿浆沿筒体轴向向前推进至落入尾矿箱中,从而完成分选作业。在矿浆沿筒体轴向前进的过程中,随着圆筒的旋转,分选矿物可以得到多次的扫选作业,因此可以保证较高的金属回收率。

2、外磁筒式磁选机的性能特点

(1)磁系外置,分选圆筒内部大空间吸住式分选,选矿效率高,处理能力大,分选粒度范围宽。

(2)磁包角大,分选带长,回收率高,把尾效果好。

(3)沿分选圆筒轴向给矿,给矿箱出矿部位伸人筒体内部,并沿筒体轴向具有分矿功能,保证矿浆在分选带上的均匀布矿。

(4)分选筒体转速、倾角可调,根据工况适时调整,保证分选指标。

二、磁选选矿工艺

由于原料铁、钛含量低,铁、钛矿物解离度较低,且多相互连生,有利于预选抛尾。鉴于生产现场位于缺水的戈壁荒滩中,选铁生产采用的工艺为干式磨矿—干式磁选工艺,为结合今后的实际生产,对选铁尾矿开展干式磁选预富集,再将预富集精矿进行湿式磨矿—磁选—浮选。

1、干式预选磁场强度

由于入选原料品位较低,且现场严重缺水,选别钛铁矿需将其运输至有水地区,因此必须对其干式预选富集,以减少运输矿量,降低选别成本。在低品位钒钛磁铁矿选别过程中,常用干式预选来提高入选品位,降低入磨量。矿石性质研究表明,原料中钛铁矿常包裹有钛磁铁矿和磁黄铁矿,这对干式预选有很大的好处。干式预选设备为Ф400型干式外磁筒式磁选机。

(1).jpg)

随着磁场强度的增加,精矿品位下降,回收率增加,当磁场强度为318.4kA/m时,可以抛弃63.04%的尾矿,精矿钛回收率达到76.86%。结果表明,采用干式磁选可抛出大量的低品位尾矿,能较好地提高下一步分选入选物料品位和降低选别成本。

2、干式预选精矿弱磁选铁

由于入选原料为干式选铁尾矿,还含有部分磁性矿物。为有效回收原料中的铁和钛,对其进行了磨矿粒度研究,采用一粗一精弱磁选流程,粗选磁场强度为79.6kA/m,精选磁场强度为59.7kA/m。随着磨矿细度增加,铁精矿品位上升,回收率下降,铁精矿中钛品位下降,综合考虑铁精矿指标和浮钛合理的粒度,确定磨矿细度为-0.074mm比例占70%,此时可获得产率4.15%、回收率8.97%、品位55.12%的铁精矿。物相分析结果显示,原料中含有较多的磁性矿物,而选别时获得的铁回收率仅为8.99%,这主要是因为钛磁铁矿和磁黄铁矿微细嵌布在钛铁矿中。

该低品位钒钛磁铁矿所含有价元素铁和钛的品位都比较低,采用干式磁选工艺可抛除大量的低品位尾矿,可以很好的提高选矿效率并降低选矿成本和运输成本。如果需要选购外磁筒式磁选机,欢迎咨询红星机器厂家。

.jpg)

.jpg)

.jpg)