磨矿是选矿厂的核心阶段,其产量和质量严重影响后期的生产能力与选矿指标。而磨矿阶段的产量和质量又与破碎粒度是息息相关的,目前,大多数选矿厂通过多碎少磨以降低破碎产品粒度来实现节能型磨矿,本文就从破碎工艺流程的改进方面着手来阐述如何降低破碎产品粒度。

破碎工艺流程的改进主要是强化筛分作业、均衡粗、中、细碎三段作业的破碎比,采用闭路作业。

1、强化筛分作业

目前破碎筛分作业中的筛分没受到应有的重视,筛分作业采用了老式筛子,给矿量过大,筛子的安装角度大,筛子面积小和物料水分的影响。使筛分效率低达70~80%。合格的矿粒在闭路流程里循环,更恶化了筛分作业,使筛子易损坏、筛分效率低。提高筛分效率的途径有一些三种:

(1)降低筛面的倾角,控制在效率较高的15°左右,增加筛面的阻尼,将筛面做成波型筛面或加阻尼条(或阻尼绳),提高筛子效率。

(2)扩大筛孔的多层筛分是提高筛分效率的有效途径。目前采用双层筛,减轻下层筛而的负荷。

(3)采用橡胶筛板,本身的弹性和附加的谐振作用,增强对物料的冲击作用,橡胶筛板可以根据物料的性质冲孔。磨不到筛孔,可以长时间的保持筛分精度。橡胶筛板的寿命比普遍钢筛板长3~4倍。

为此,推荐采用红星新型系列圆振动筛,筛分面积达到14米²,为目前常用的1.8×3.6直线筛面积的二倍多。增加筛分而积后,使筛子负荷只达80%左右,这时的筛分效率较高,可达到90~95%。

.jpg)

2、控制三段破碎作业的平衡

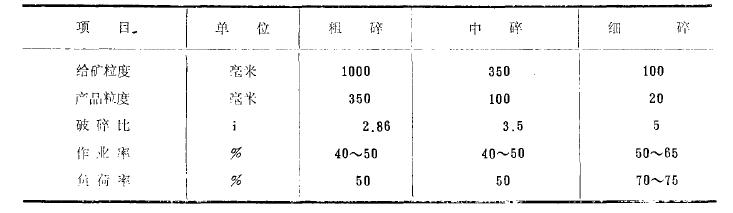

目前三段一闭路破碎流程的弊病之一是三段作业负荷不平衡,见表1。

表1

由表1可见,现行的流程,粗碎破碎比小,负荷率低。而细破碎机破碎比大,负荷率高,所以生产现场均反映、细破碎紧张。

美国富勒公司破碎总工程师自亥德先生认为,应该提高粗破碎的破碎比。中破碎机应改成中型圆锥破碎机,可提高破碎比。这样可以均衡三段破碎作业的破碎比。减轻细破碎机的负荷,可以降低产品的粒度。

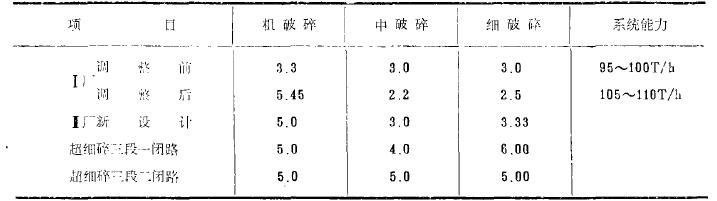

我国某厂破碎作业的粗破碎比从i=3.3调整到i=5.45,破碎系统的处理能力提高10%左右,见表2。

表2

3、采用双闭路作业

我国三段一闭路的破碎作业存在的弊病之二是筛分作业仅放到细破碎作业之前。粗碎破碎后,全部矿量经过中破碎机破碎。实际上有1/3~1/2合格的可予先筛出,不经过中破碎机,提高中破碎机的产量。

近年来,由于超细碎破碎流程的进展,为保证给入细碎机的产量在50毫米以下,中碎采用闭路作业,保证给入超细碎破碎机的粒度合格、稳定。这个新流程已为巴西利亚矿所采用,这是破碎流程的发展动向。打破了过去认为中碎破碎到50~0毫米是不经济和技术上很困难的说法。这是由于粗破碎机向高深腔大破碎比发展,筛分作业强化,新型人筛分机的发展,以及中碎采用了闭路作业的结果。

中碎和细碎都采用闭路作业为双闭作业,对于过去一闭路作业而言,双闭路作业是强化现有破碎流程的有效措施之一。

以上从改进破碎工艺流程的角度出发,来阐述了降低破碎产品粒度的途径。近年来,越来越多的选矿厂意识到了降低破碎产品粒度的重要性,纷纷从上述角度做出了破碎工艺的改进,效果均比较显著。因此,上述措施具有推广价值。