某铜镍矿的品位较低,选矿及药剂制度较难控制。某选矿厂为了确定合理的选矿工艺及药剂制度,对原矿性质做了深入的分析,并对选矿工艺做了相关试验,选定铜镍混合浮选工艺流程,获得了较好的选矿指标。

一、原矿性质分析

试验样品金属矿物主要为黄铁矿、磁黄铁矿,其次为镍黄铁矿、黄铜矿,还有少量的斑铜矿,微量辉铜矿、蓝铜矿、紫硫镍矿等矿物。脉石矿物主要为滑石、闪石类矿物,其次为蛇纹石、绿泥石、辉石类矿物,有一些碳酸盐类矿物,还有少量的长石类矿物,以及微量的其他矿物。铜元素化学物相结果见表1,镍元素化学物相结果见表2。

表1

表2

二、试验研究

1、磨矿细度试验

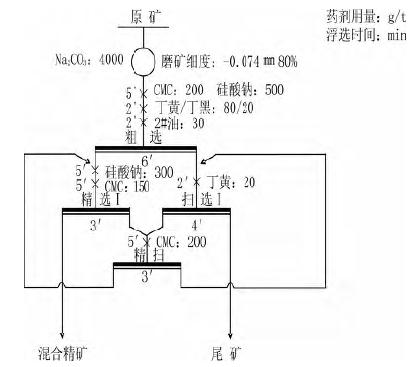

在药剂用量Na₂CO₃:2000g/t,CMC:300g/t,丁基钠黄药80g/t,丁胺黑药40g/t,2#油30g/t条件下,按照图1的流程进行了磨矿细度试验。

由试验结果可以看出,随着磨矿细度的提高,混合精矿铜、镍精矿品位降低,回收率提高,结合铜、镍品位与回收率变化趋势,试验结果确定适宜的磨矿细度-0.074mm含量为80%。

磨矿过程中的主要设备是球磨机。

(1).jpg)

2、矿浆调整剂试验

试验样磨矿至-0.074mm80%,CMC:300g/t,丁基钠黄药80g/t,丁胺黑药40g/t,2#油30g/t条件下,按照图1的流程进行了矿浆调整剂试验。

由试验结果可以看出,随着Na₂CO₃用量的增加,铜镍混合精矿品位及回收率产生不同的变化规律,综合考虑,选用Na2CO3用量4000g/t进行后续试验。

3、硫酸铜用量试验

试验样磨矿至-0.074mm80%,Na₂CO₃4000g/t,CMC300g/t,丁基钠黄药80g/t,丁胺黑药40g/t,2#油30g/t条件下,按照图1的流程进行硫酸铜用量试验。

由试验结果可以看出随着硫酸铜用量的增加,混合精矿品铜、镍位上升,但铜、镍回收率下降明显。后续试验选择不添加硫酸铜。

4、抑制剂种类及用量试验

试验样磨矿至-0.074mm80%,Na2CO3:4000g/t,丁基钠黄药80g/t,丁胺黑药40g/t,2#油30g/t条件下,按照图5的流程进行了抑制剂种类及用量试验。抑制剂试验带一段精选作业,是为了更加体现出抑制剂的抑制效果。由试验结果可以看出组合药剂分散剂作用和抑制剂作用得到较好体现。抑制剂选择配比用量为,粗选CMC:200g/t、硅酸钠:500g/t;精选CMC:150g/t、硅酸钠:300g/t。

三、工艺确定

通过上述各分析及试验研究,选定了铜镍混合浮选闭路工艺流程,具体见下图。

经实践,该选矿厂确定的工艺流程选矿指标较理想,获得铜品位7.28%、铜回收率80.28%;镍品位4.35%,镍回收率66.78%。可见,该选矿厂一系列的选矿试验流是非常合理的。