随着采矿的不断推进,某铁选矿厂采掘的原矿的性质逐渐发生了变化,原矿品位波动、硬度增加以及矿石类型差别,导致工艺技术指标波动,这不仅困扰着矿山,还直接影响到冶炼生产,是一个关系全局的问题。该厂也察觉到了生产能力的波动趋势,随即对选矿技术进行了改造,及时弥补了不必要的损失。

.jpg)

一、选矿现状

生产要求精矿品位达到64.30%,回收率为75.00%以上。根据实际生产平均统计结果,入选的原矿品位在27.35%~31.73%间波动;精矿品位平均为64.21%,低于64.30%的要求指标,不合格精矿产出频数为1/2;回收率平均为75.18%,基本与要求指标一致,但低于75.00%的频数为l/2。经分析是由于采场不同性质的原矿入选所致,说明生产流程对入选原矿性质的变化适应性差,精矿质量难以稳定。

二、技术改造

由分析可知,二次磨矿粒度偏粗是影响精矿质量的主要原因,针对此原因,进行了两个方面的技术改造。

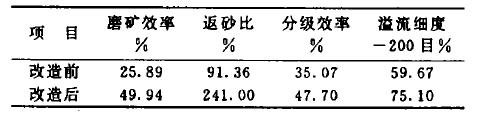

1、一次磁选后加筛分作业,提前筛出一部分合格粒级(-1.25mm)的粗精矿直接进入精选作业。改造后效果非常明显(见下表),为精选作业创造了良好条件。

2、通过细筛把关,中矿再磨再选稳定精矿质量,提前筛出粗精矿中的合格粒级。但遇到品位低、嵌布细、硬度大的难选矿石,精矿质量仍然会出现不合格现象。为了加强这部分矿石的回收利用,尽量多回收表外矿石,在二次精选作业后增加了细筛作业,筛下产品为精矿,筛上产品返回中矿再磨再选。

细筛把关、中矿再磨再选解决了难选矿石的问题,筛上中矿产率为9.14%(约60t/h),品位为57.80%,-200目含量为41.50%。经再磨后,-200目含量提高到73.00%,再选后精矿品位64.85%,作业回收率为98.70%,效果显著,起到了选别难磨难选矿石,稳定、提高质量的作用。

总的来说,该厂通过对选矿现状进行分析,及时发现了因原矿性质变化存在的问题,并采取了有效的应对改造措施,使得选矿指标得以稳定,效果理想。