某铜镍选矿厂在初期设定破磨工艺的时候,没有充分考虑到矿石的性质,致使工艺不太合理,生产能力也达不到设计规模,磨矿细度也不达标,直接影响到了后期的选矿,铜回收率仅在60%,镍回收率仅在50%。后经过对破磨工艺进行改造,该厂濒临亏损的状况才得以改善。

某铜镍选矿厂

一、矿石工艺性质与原流程

该厂处理的矿石为超基性岩产出的铜镍矿石。矿石密度为3.04,Bond功指数平为15.5kw·h/st,变化范围为13~18,其功指数很高,属于极难磨碎的一种铜镍矿石,因此在粉碎工艺中,必须充分考虑这一特点。

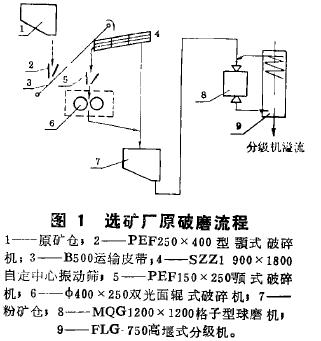

原流程示于图1。

图1

破碎系统相对独立。原矿仓上设置格条筛,+200mm块矿由人工破碎。原矿仓下部设置电振给矿机。一段破碎产品由皮带送入设在粉矿仓上部的振筛机,其筛孔尺寸为20mm。筛上物料自流进入二段破碎机,其产品直接进入粉矿仓。图1中虚线方框内的对辊机安置在粉矿仓内壁上部,由于原操作中出现一系列问题,基本上未使用。

二、技术改造

经技术改造后,新流程如图2所示。

图2

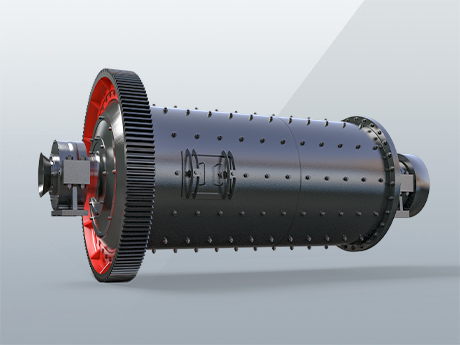

与图1所示的原流程比较,新流程中利用联接二段颚式破碎机与三段对辊机的溜槽,将溜槽底换成20mm筛孔的格条筛,筛面倾角为49°;根据场地条件与工艺要求,新增设的球磨机与原球磨机共用原分级机,一段磨矿成为开路形式,二段磨矿与分级机构成闭路磨矿,两段磨矿产品共用分级机进行分级。这样,整个提高生产能力的技术改造,仅安装一台新磨机需进行土建施工,原流程设备与厂房设施得到充分利用,因此,技术改造的投资较少。

.jpg)

球磨机

由图2可见,进人粉矿仓的破碎产品由三部分构成:振动筛筛下产品,格筛筛下产品,对辊机破碎产品。因此,破碎产品粒度及其分布直接取决于振动筛筛板安装倾角及其筛孔尺寸,格筛筛孔尺寸及其倾角以及对辊机对粒度的控制。振动筛筛孔尺寸的确定,既要考虑一段破碎能达到的产品粒度特性,又要考虑下几段碎矿机的性能以及振筛机本身的工作性能,还要考虑降低入磨物料粒度的工艺要求。根据现场的具体情况,本着就地取材,易于上马的原则,采用薄钢板钻孔制成筛板,筛孔形状为圆形,尺寸为直径20mm,生产时筛板安装倾角为15°,其有效筛孔尺寸为15mm。由于该厂铜镍矿石极硬,必须考虑降低对辊机的负荷,确保对辊机对破碎产品粒度的控制。通过格筛(图2中1号设备)预先筛分除去二段破碎产品中的较细粒级这是降低对辊机负荷的可行办法。此处的格筛除起筛分作用外,同时也具有溜槽的功能。

.jpg)

分级机

原生产过程中粉矿仓中物料偏析现象特别严重,给磨机的稳定运转带来不良影响。其主要原因,除了一般矿仓所固有的偏析现象外,尚有二段破碎机及对辊机均未起破碎作用,其位置又处于矿仓边角部,所以粗粒在矿仓边角部大量累积。另外,振动筛筛下产品在下降过程中亦存在粗细粒分离的现象。在新的碎矿流程中,由于二段碎矿机及对辊机充分发挥了作用,边角部物料粒度特性较好。另外,该厂在振动筛下布置了溜槽,通过控制物料在矿仓中的落点,一定程度地改善了偏析对物料均匀性的影响。

在图2所示的破碎系统中,二段破碎机的处理能力较小。三段破碎产品则直接进入粉矿仓,因此,对辊机对控制入磨物料粒度有重要作用。为了保证破碎产品的数量与质量,必须根据矿石性质及流程特点合理分配各段破碎比,与之相适应,必须保证适当的给矿速度。经过大量调试,确定了各段排矿口尺寸:一段破碎41~42mm;二段破碎20~28mm;三段破碎7~8mm。碎矿系统给矿速度约4t/h。随后的长期运行结果表明,生产稳定,流程通畅。

经过改造之后,破碎产品即入磨物料的粒度特性有了很大改善,产品较大粒度由原来的40~50mm下降到约12mm,这样就为提高选矿厂生产能力提供了良好条件。实践证明,选矿能力及铜、镍的回收率确实得到了大幅提升,精矿的品位也有所增加,这充分说明了此次工艺改造的有效性。

.jpg)

.jpg)

.jpg)