由于水泥行业需求量不断增加,水泥粉磨技术必须做出调整,以应对行业需求与发展。本文介绍一种新型粉磨工艺,有效解决了其本身的弱项,使其在提产、降耗以及处理高湿物料等方面大大提升,尤其是针对目前正在运行的生料球磨机系统的增产、降耗等技术改造方面,更有着立磨与辊压机系统所不具备的优势。

新型系统设备技术要求

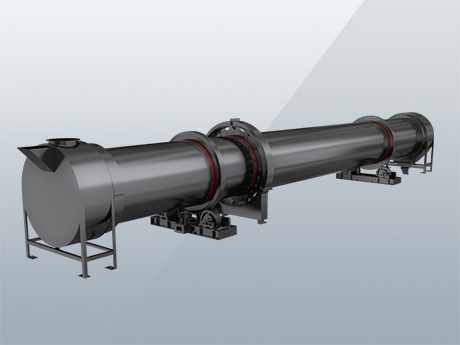

1、烘干机

烘干机属于一种新开发的专有技术,是该新型粉磨工艺设计的核心内容。其仅为一段直径与长度特定(根据热风平衡计算确定)的管道,具有设计简单、运行方便、投资省、占地面积小和产量高等优点。且因为其属于悬浮式烘干,所以热效率远高于其他形式的烘干系统。

.jpg)

我们通常所说的系统较大烘干能力,均系指在其额定产量的情况下,而在系统产量增大到原来的2.0~2.5倍时,同样的粉磨系统,其较大烘干能力就不可能再达到6.0%水分含量了。

根据烘干计算,当产量为250t/h时,磨机本体的较大烘干能力只能满足物料综合水分4.0%左右的状况。因此,要同时满足高湿物料的烘干、产量2.0~2.5倍的增幅需求,烘干机的设计是重中之重。

根据热风平衡计算,确定该新型粉磨工艺的烘干机直径为2.8m,总长度为25m。

2、破碎机

在烘干机的下部设置破碎机,要求其对无法通过风选的较大粒度(一般指4mm以上的颗粒)的物料进行二次破碎。

经过高温热风短暂的烘烤,即使是较大粒度的物料,其破碎性也将得到一定程度的改善,所以,这里使用锤式破碎机即可满足生产要求。

当原料配合料中出现 7mm的粒度超过40%,同时出现原始综合水分 10%的情况,需要再增设一台提升机,将破碎后的物料重新喂入到烘干机中进行二次烘干。破碎后的物料粒度,以 7mm的粒度不超过10%、较大颗粒不超过15mm为宜。

3、动态选粉机

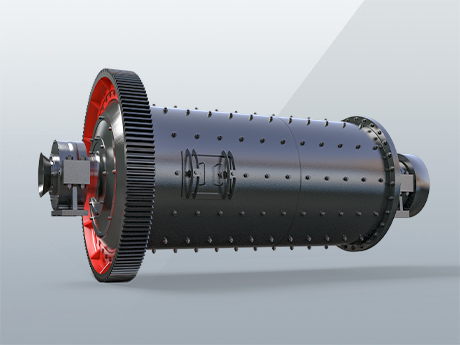

在滚筒烘干机出风口处设置的动态选粉机(与烘干机一体化连接)同时用于处理来自管磨机的半成品物料。在该项目中,该选粉机总喂料量550t/h,处理能力250t/h,处理风量400000m³/h。

当然,破碎机的设置与否由原始物料的粒度决定。例如,某项目生料粉磨系统也与此类似,磨机规格为Φ4.6m×7m,系统产量270t/h,综合水分较高6.2%。原始入磨物料粒度: 20mm约为3%,13~20mm约为5%,7~13mm约为20%, 4mm约为70%。因为原始物料粒度较小,设计中没有设置破碎机,直接将沉降下来的较大颗粒喂入磨机。

新型粉磨工艺的优势

1、电耗

新型粉磨工艺与普通粉磨系统的电耗相比,新型粉磨工艺系统仅考虑磨机本体、风机、破碎机与提升机时,其综合电耗为12.5kWh/t生料,仅比立磨系统略高,但远低于普通的磨机系统,这是由于系统产量得以大幅度提高的缘故。

虽然该系统电耗较低,但也正如辊压机系统的电耗虽然远低于立磨系统,却依然无法取代立磨系统一样,关键是他们各具优势。

2、热耗

该系统在进行热工计算时,其每小时需用烘干热风参数为:320℃,250000Nm³/h(实际运行时基本在230000Nm³/h左右),与国外热风计算需用量240000Nm³/h基本相当。

也就是说,因为新型粉磨工艺采用了滚筒烘干形式,其烘干效率比普通粉磨系统具备优势。

-xc.jpg)

3、投资

该系统虽然具有设计较复杂、噪音高等缺点,但其也同样具备着其他系统所不具备的特色,尤其是针对已有的磨机生产系统的增产改造项目上,更是具有立磨与辊压机系统难以比拟的优势。

在该系统改造项目中,不但可以直接使用已有的球磨机,同时也可以借用原有厂房进行布置。直接投资仅包括:破碎机、烘干机、选粉机、提升机和风机等。总体投资仅为立磨与辊压机系统的10%~20%。

即便是新建项目,由于主要的投资“大户”磨机的规格得以有效降低,致使整体的设备投资,以及混凝土、厂房的工程量均得以减少。根据与已有的立磨相近的生产规模比较,该系统的整体投资仅为立磨、辊压机系统的65%~70%左右(包括结构等工程投资)。

4、运行与维护

新型粉磨工艺具有着维护简单、运转率高、设备可靠和操作简单等优势。而立磨与辊压机等系统存在着维护困难、对操作水平要求高等问题,尤其是立磨与辊压机的堆焊等,不但技术要求与成本均极高,而且运行时,对物料条件的变化、操作人员的水平、控制系统等,均有着较高的要求。一旦出现问题,轻则耽误下游系统的生产,重则对主机设备造成极大的伤害,如立磨的磨辊、磨盘、风环等,辊压机的辊套、驱动等。

同时,新系统磨机对物料的粒度、易磨性变化的适应性也要高于普通粉磨系统。

普通粉磨系统确实存在着极大的弱项,电耗居高不下、烘干能力差等。本文介绍的新型粉磨工艺也正是针对这两个方面进行的全新设计与改造,再加上粉磨系统原有的运行、维护简便,以及特有的投资节省等优势,势必将赋予新型粉磨工艺系统一个新的存在理念与价值。

.jpg)

.jpg)

.jpg)

.jpg)