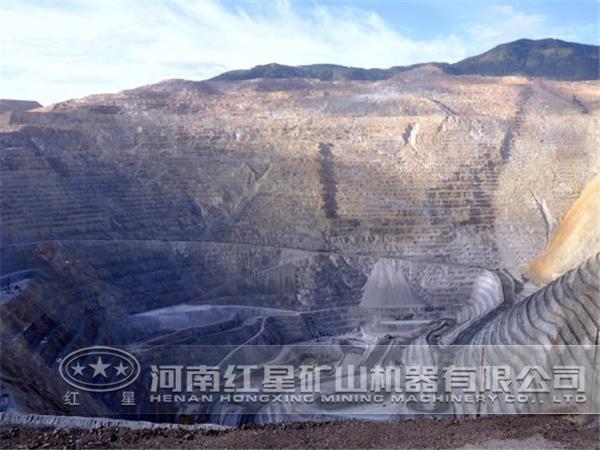

随着开事业的不断扩大,深入,矿石性质也开始变化,品位逐渐降低。某铜矿厂铜硫矿原有的选矿流程已经无法满足当前要求,针对这一情况,红星机器厂对该矿石性质进行了重新分析,确实了硫精矿球磨再磨再选开路流程的选矿指标,并获得了良好的选矿效果。

一、试验矿样的理化性质

试验矿样为硫精矿,采集矿样总重约250kg,矿样含水率较高,并伴有碎石块,先经晾晒干燥,捡去部分碎石块,然后混匀,再缩分取样进行化学分析,其它则作为试验样品。

1、化学成分及物相分析

该矿样中主要有价元素为Cu,品位为0.31%具有综合回收价值,其它元素如Zn、Ni等金属含量都很低,没有综合回收价值。另外该矿样中主要矿物为黄铁矿、磁黄铁矿、石英、石膏等,黄铜矿、黄铁矿为主要的有用矿物。试验矿样中铜主要以原生硫化铜形式存在,占75.86%,但次生氧化铜也占到了22.41%。

2、粒度组成及铜的分布

试验矿样中-0.074mm粒级含量51.75%,-0.043mm目粒级含量36.13%。Cu主要分布于较粗粒级(+0.074mm,占66.83%)与-0.037mm粒级中,其中+0.2mm粒级中铜品位较高,为0.79%,占所有铜的32.32%;其次为-0.2mm+0.074mm粒级,铜品位0.32%,铜分布率34.51%;-0.037mm粒级中铜品位0.25%,铜分布率24.88%。

3、MLA分析结果

经MLA工艺矿物学参数自动定量分析测试,试验矿样中主要矿物为黄铁矿和磁黄铁矿,其含量分别为60.5%和26.49%,二者共计86.99%。希望回收的铜矿物主要为黄铜矿,含量为0.87%,铜蓝、斑铜矿含量极低。脉石矿物为石英、长石、云母、绿泥石、透闪石等。

试验矿样粒度集中分布于0.074-0.150mm之间,占50%,-0.037mm占32.10%,与筛分粒度数值相近。黄铜矿矿物较细,-0.019mm占38.27%。

黄铜矿物的总体解离度偏低,只有54.31%,其中铜分布率较高的+0.074mm粒级中,黄铜矿的解离度只有44.88%,而其铜的分布率高达65.97%,因此必须再磨提高其解离度,才能有效回收其中的铜。

与黄铜矿物连生矿物主要为黄铁矿、磁黄铁矿、云母、石英、长石、绿泥石、透闪石等。与云母、石英、透闪石等脉石连生的黄铜矿主要分布于较粗粒级,在细粒级(-0.037mm)较少。与黄铁矿、磁黄铁矿连生的黄铜矿则在细粒级也占一定的比例,势必影响再磨再选黄铜矿精矿的品位。

二、试验基础条件

1、试验药剂

试验所用的主要试剂有:氧化钙(生石灰)、活性炭、九水合硫化钠、硫酸锌、DY-1、2#油。

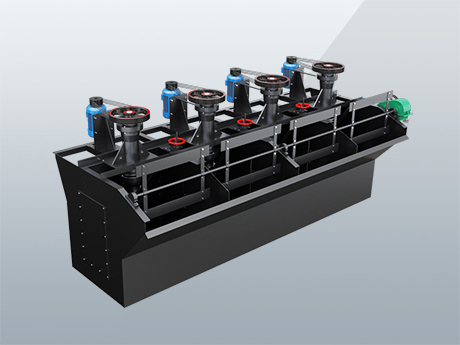

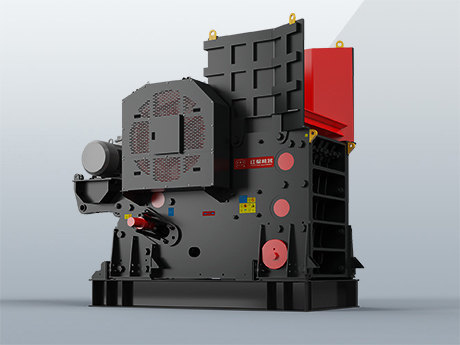

2、试验设备

采用红星机器球磨机作为细磨试验设备,其中,鄂式破碎机用于粗选条件试验。

.jpg)

.jpg)

三、粗选条件试验

1、DY-1用量

DY-1用量试验结果可知:DY-1用量为16g/t时,Cu品位较高,且其回收率相差不大。

2、2#油用量

当DY-1用量为16g/t时,由试验结果可知,2#油用量为15g/t时,Cu品位和回收率较高。

3、CaO添加方式及用量

当DY-1用量为16g/t和2#油用量为15g/t时,由试验结果可知,磨矿过程添加CaO的效果不及浮选调浆时添加。在确定CaO添加方式基础上,进一步进行CaO用量试验,由试验结果可知,随着CaO添加量增加,粗精矿品位增加,回收率略有下降,为了保证精矿品位,因此综合考虑品位回收率结果,确定CaO用量20000g/t。

4、粗选次数

在确定了CaO添加方式基础上,进行二次粗选和一次粗选的比较试验。试验结果显示二次粗选流程铜的品位回收率没有明显提高。

5、活性炭用量

由于硫精矿表面药剂的吸附,其表面活性较高,因此进行了活性炭脱药试验,添加活性炭后,在不降低粗精矿回收率的情况下,粗精矿品位有一定的提高。

6、磨矿细度

磨矿细度由试验结果可知,随着球磨机磨矿细度的提高,铜粗精矿的回收率增加,当磨矿细度达到-325目83.25%时,铜品位和回收率均达到较高,然后随着磨矿细度的增加,铜粗精矿品位回收率下降,因此较好磨矿细度为-325目83.25%。

.jpg)

7、其它浮选条件的确定

调浆过程中充气氧化有利于CaO对黄铁矿的抑制,因此进行了充气氧化10min与不充气氧化的对比试验。对于试验矿样而言,不充气氧化粗选效果更好一些。浮选温度对比试验结果表明,20℃浮选回收率较高,鉴于该铜矿地理位置,气温相对较高,因此确定浮选温度20℃。在不同充气量条件下试验结果,充气量低有利于提高Cu回收率,但会影响黄铜矿的浮游速率,因此,充气量以0.06Mpa为宜。

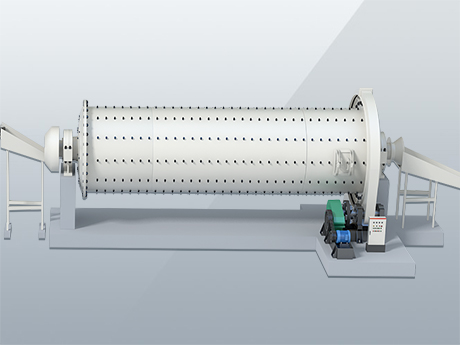

综上,该铜矿系复杂难选铜硫矿,在确定的较好粗选条件下,采用“一粗一扫三精选”的选矿流程,能够获得较好选矿效果。此次试验研究为该难选同硫矿的综合利用提供了可靠的技术依据。

.jpg)

.jpg)

.jpg)