按照水泥生料制备的干湿之别,可以将水泥生产工艺分为3种:湿法生产、半干/湿法生产、干法生产。现对3种生产工艺的特点进行详细比较:

1、湿法生产的特点

将生料制成含水32%一36%的料浆,在回转窑内将生料浆烘干并烧成熟料。湿法制备料浆,粉磨能耗较低,约低30%,料浆容易混匀,生料成分稳定,有利于烧出高质量的熟料。但球磨机易磨件的钢材消耗大,回转窑的熟料单位热耗比干法窑高,熟料出窑温度较低,不宜烧高硅酸率和高铝氧率的熟料。

.jpg)

2、半干法生产的特点

将干生料粉加10%~15%水制成料球入窑煅烧称半干法,带炉篦子加热机的回转窑又称立波尔窑和立窑都是用半干法生产。但半干法要求生料应有一定的塑性,以便成球,使它的应用受到一定限制,加热机机械故障多,在我国一般煅烧温度较低,不宜烧高质量的熟料。

.jpg)

立窑属半干法生产,它是水泥工业应用早的煅烧窑。立窑生产规模小,设备简单,投资相对较低,对水泥市场需求比较小的、交通不方便、工业技术水平相对较低的地区为适用。用立窑生产水泥热耗与电耗都比较低,我国是世界上立窑多的国家,立窑生产技术水平较高。但是,立窑由于其自身的工艺特点,熟料煅烧不均匀、不宜烧高硅酸率和高饱和比的熟料,窑的生产能力太小,日产熟料量很难超过300吨,从目前的技术水平来看也难以实现高水平的现代化。

3、干法生产的特点

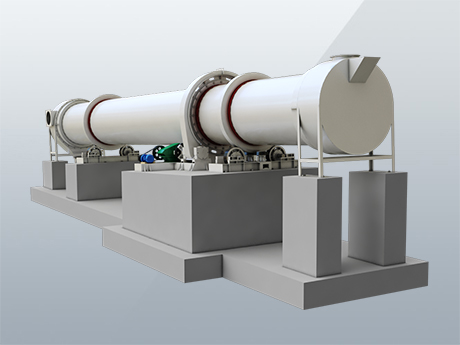

干法是将生料粉直接送入干法水泥回转窑内煅烧,入窑生料的含水率一般仅1%~2%,省去了烘干生料所需的大量热量。以前的干法生产使用的是中空回转窑,窑内传热效率较低,尤其在耗热量大的分解带内,热能得不到充分利用,以致干法中空窑的热效率并没有多少改善。干法制备的生料粉不易混合均匀,影响熟料质量,因此40—50年代湿法生产曾占主导地位。

.jpg)

现在干法生产完全可以制备出质量均匀的生料,新型的预分解窑已将生料粉的预热和碳酸盐分解都移到窑外在悬浮状态下进行,热效率高,减轻了回转窑的负荷,不仅热耗低使回转窑的热效率由湿法窑的30%左右提高到60%以上,又使窑的生产能力得以扩大,目前的标准窑型为3000t/d,大的10000t/d。我国现在有700t/d、1000t/d、2000t/d、4000t/d的几种规格,逐步向大型方向发展。

预分解窑生料预烧得好,窑内温度较高,熟料冷却速度快,可以烧高硅酸率、高饱和比以及高铝氧率的熟料,熟料强度高,因此现在将悬浮预热和预分解窑统称为新型干法窑,或新型干法生产线,新型干法生产是今后的发展方向。新型干法窑规模大,投资相对较高,对技术水平和工业配套能力要求也比较高,如条件不具备则难以正常发展。

河南红星水泥生产工艺,勇于创新,善用智慧,挑战更高的质量和效率,给客户更多期待。

(12).jpg)

.jpg)

.jpg)

(1).jpg)

.jpg)

.jpg)

.jpg)