金刚石解离工艺是提高金刚石选矿质量的重要环节,金刚石的解离工艺一般包括多段破碎工艺及自磨工艺两种,不同的解离工艺具有不同的优缺点,本文通过分析这两种工艺的方法及设备,并对这两种工艺的优缺点进行对比分析。

一、金刚石的解离工艺的方法

目前,比较成熟的金刚石解离工艺大体分两种类型。

一种是由粗碎、中碎、细碎和磨矿等作业组成,简称多段破碎工艺。这是一种古老且行之有效的金刚石解离工艺。在盛产金刚石的非洲大陆,很多古老,但又经多次技术改造,拥有高新技术的金刚石选矿厂,采用此类解离工艺者不乏其例;20世纪70和80年代新建的金刚石选厂,也常常沿用此种解离工艺,说明多段破碎解离工艺至今仍不失其实用性。

第二种是粗碎-自磨解离工艺,简称自磨工艺。此种解离工艺在俄罗斯的雅库特地区的金刚石选矿厂中应用,非洲少数矿山也有采用者。我国蒙阴金刚石矿,于20世纪70年代中期兴建了年产5万克拉的试验选厂。经过近十年的生产试验,获得了很有价值的试验数据。笔者认为,对自磨工艺及设备略加改进后,能够成为理想的解离工艺。

二、金刚石解离工艺的设备

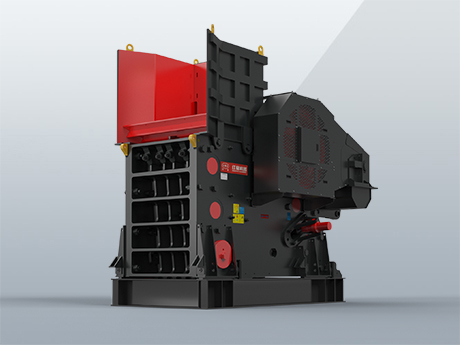

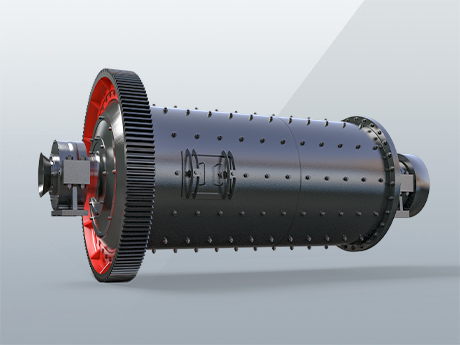

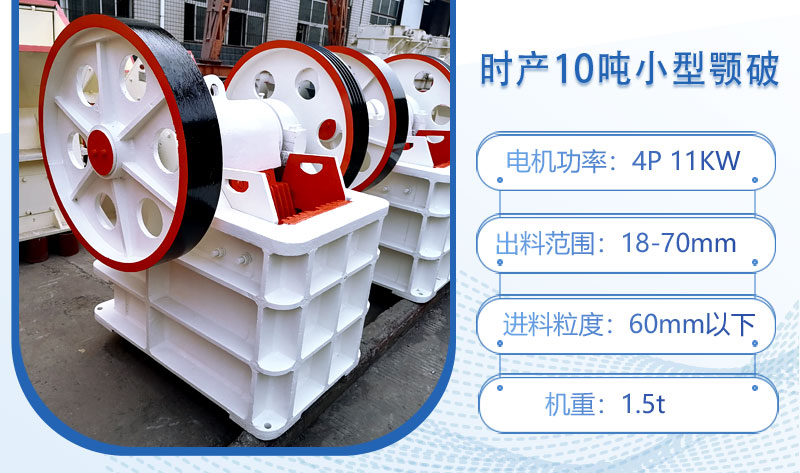

第一种解离工艺的设备中,粗碎设备通常采用颚式破碎机和锤式破碎机;中碎设备有颚式破碎机和圆锥破碎机等;细碎设备常用短头圆锥破碎机,也可用细碎颚式破碎机和对辊破碎机。磨碎作业的设备,主要有球磨机、棒磨机和砾磨机等。但为保护晶体的完好率,磨机的操作条件与普通磨机有很大的不同。其操作条件通常是低转数,高浓度,装小球,大充填率以及使用低提升能力的衬板等。具备上述操作条件的磨矿称作选择性磨矿。选择性磨矿技术在金刚石选矿厂普遍采用,前苏联的研究成果值得借鉴。

.jpg)

颚式破碎机

.jpg)

圆锥破碎机

.jpg)

球磨机

第二种解离工艺的设备,其粗碎与第一种相同。磨碎作业由自磨机来完成,而对某些特大型自磨机,入料粒度为400mm或更大些,在采矿作业中适宜控制较大粒度,则可不必设粗碎作业,原矿直接进入自磨机。例如前苏联曾推荐的“自磨、光选、重介质分选流程”即为此类解离流程 。

三、两种解离工艺的优缺点

多段破碎型解离工艺的特点是多段破碎阶段选别,解离作业生产能力大。在正确制定各段破碎比和及时回收已解离的金刚石之前提下,也能保护晶体的完好性。多段破碎解离的缺点是:

1、厂房占地面积大,土建费用高。

2、物料分级提升和运输路线长。

3、辅助设备多,总能耗高,维修量大,不便管理。

4、生产材料损耗高,增加选矿成本。

总之,此类解离工艺利大于弊,虽然古老,但仍被多数厂家采用。多数非洲国家以及我国的金刚石选矿厂目前仍采用此类解离工艺。

自磨工艺型的特点是矿石不分级混合入磨,先磨后选,磨选闭路。因自磨机不需加入钢球、钢棒等研磨介质,而是靠各级矿石互为介质磨剥解离金刚石,故有按矿物晶面解离的特性。同时,由于自磨机的转数率取在瀑落状态和梯落状态之间的工作状态,因此,磨矿过程中少有对晶体起破坏作用的冲击力,而以磨剥力为主导。所以,自然界硬度较高的金刚石便容易沿解理面而解离出来。因此,在自磨机采用大于较大金刚石粒度排料孔的格子板,低水平排矿、较高的矿浆浓度和较高的充填率的操作条件时,自磨作业比常规多段破碎解离工艺有更好的选择性,金刚石的解离较完全,较少产生矿石过粉碎,也就有利于保护晶体的完整性。 自磨解离工艺的优点是,简化工艺流程、辅助设备少,便于生产管理,容易实现自动化和集中控制,消耗材料少,耗电量少,生产成本低,金刚石的解离率高,保护晶体效果好等。

综上所述,两种金刚石解离工艺具有各自的优缺点,金刚石选矿厂要根据矿石的性质及选矿厂自身的生产现状选用合适的解离工艺,从而降低生产成本,提高生产效率。河南红星机器专业生产颚式破碎机、圆锥破碎机、对辊破碎机、球磨机等金刚石解离设备,欢迎新老顾客前来选购。