云南某铜矿选矿厂在采用的原有的选矿工艺情况下,出现了生产能力低下,能耗较高的情况。为此,我们红星选矿设备厂家通过对其选矿工艺系统设计进行全面分析之后,实现了对该选矿厂的增产降耗改造。

(1).jpg)

改造前选矿系统分析

一、改造前选矿各系统存在的主要问题主要有三个,碎矿系统、磨矿系统、浮选系统。

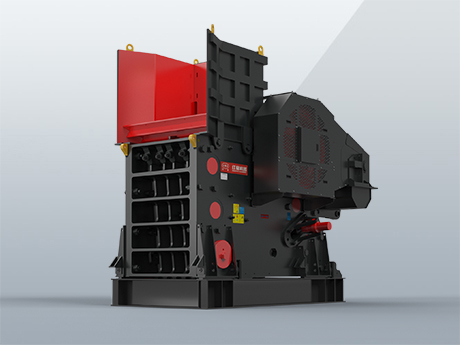

1、碎矿系统

碎矿系统现采用的是三段一闭路生产流程,粗碎为2台颚式破碎机,中碎为1台圆锥破碎机,细碎为1台短头液压圆锥破碎机,筛分为振动筛,碎矿系统小时处理量为130-150t/d,每天开车15-17h,处理矿石2200t/d,因系统设备陈旧,故障率较高,维修量大,碎矿系统处理能力已饱和。

(1).jpg)

(1).jpg)

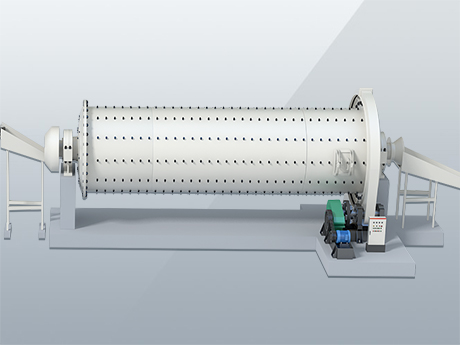

2、磨矿系统

磨矿系统现采用的是二段闭路生产流程,主要设备为球磨机,处理能力达到后2200t/d,磨矿系统能力已处于超负荷运行状态,运行很不平稳,主要表现为:二段磨磨矿能力不足,循环负荷大;荷大,循环矿浆量大,常有漫槽现象发生;砂泵的作用是将一段磨分级溢流、二段磨排矿、扫选精矿、精选1段尾矿四部分矿浆扬送到高位梢。因二段循环负荷大,总矿浆体积过大,砂泵输送能力基本达到极限,时有输送不完的现象发生;二段磨磨矿细度偏粗,-74μm占70%左右,比较好磨矿细度-74μm占80%低约10个百分点。试验研究表明,磨矿细度在-74μm占70%-80%,每提高一个百分点,铜选矿回收率可提高约0.15个百分点。磨矿细度成为影响铜选矿回收率指标的主要问题和关键因素。

(1).jpg)

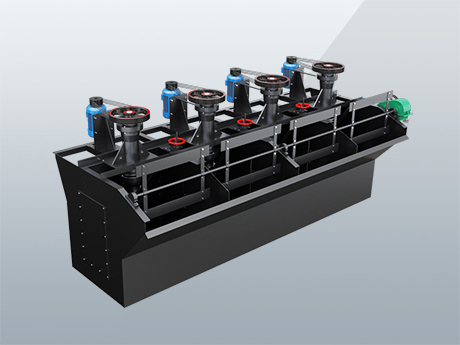

3、浮选系统

浮选工艺采用一次粗选、一次扫选、两次精选流程,选系统存在的主要问题:

该矿山矿石所需浮选时间粗选、扫选为16-20min,矿石好选时,浮选时间取下限,矿石难选时,浮选时间取上限。选矿系统能力提高到2200l/d后,浮选时间仅为13min左右,已明显不足;粗选、扫选作业浓度达40%-45%(正常值为35%-40%),处于高浓度运行状态;给矿细度偏粗(-74μm仅70%左右),矿物单体解离不充分导致分选效果差影响回收率提高。浮选系统主要设备为浮选机。

.jpg)

二、经济技术指标

详见表1。

选矿系统改造实践

1、碎矿系统的改造

磨矿系统的二段磨机在设计时采用的是格子型球磨机,随着铸锻替代钢球在二段磨机中的应用,加上选矿处理能力的提升,二段格子型磨机已不适宜二段磨机细磨的技术要求。于2012年对二段磨矿机进行了溢流型改造,改造后磨机磨矿效率提高约10%。

2、一段磨机提速改造

该选矿厂的1段磨机转速率只有73.5%,属低转速磨机。在一定范围内提高磨机转速,可提高磨矿效率。对1段磨机进行了改造,磨机转速从18.3r/min提高到20.7r/min,转速率提高到84%,经流程考察分析,磨机利用率提高约5%。

3、二段磨机溢流型改造

磨矿系统的2段磨机在设计时采用的是格子型球磨机,随着铸锻替代在2段磨机中的应用,加上选矿处理能力的提升,2段格子型磨机已不适宜2段磨机细磨的技术要求。对2段磨矿机进行了溢流型改造,改造后磨机磨矿效率提高约10%

4、增设二段磨机副磨

经研究分析,选矿回收率偏低的主要原因为磨矿细度满足不了选矿工艺的要求。磨矿细度偏低主要是二段磨矿能力不足造成的。提高二段磨矿能力,既能稳定2200t的日处理量,又能达到提高磨矿细度的目的。

改造后,二段磨矿作业循环负荷与改造前相比降低50%左右,磨矿细度提高约10个百分点,-74μm达80%以上。

5、浮选系统改造

处理能力提升后,浮选作业时间不能满足工艺要求,影响了选矿回收率的提高。根据浮选时间需求计算,选择扫选作业增设1台SF-8型和3台JJF-8型浮选机以增加浮选作业时间。流程考察得知,改造后扫选作业回收率提高了约5个百分点,达到了预期改造的目的。

系统改造效果

该矿在应用精确化装补球技术的前提下,对碎矿、筛分、磨矿、分级、浮选进行了渐进式研究探索与改造,达到了预期的目的,取得了较好的效果,实现了流程顺畅、指标创优、节能降耗、增产增效的目标。

随着选矿系统技术改造的逐项实施,选矿厂的各项技术经济指标也逐年提高,详情见表2。选矿系统改造前后的选矿技术经济指标如表3所示。

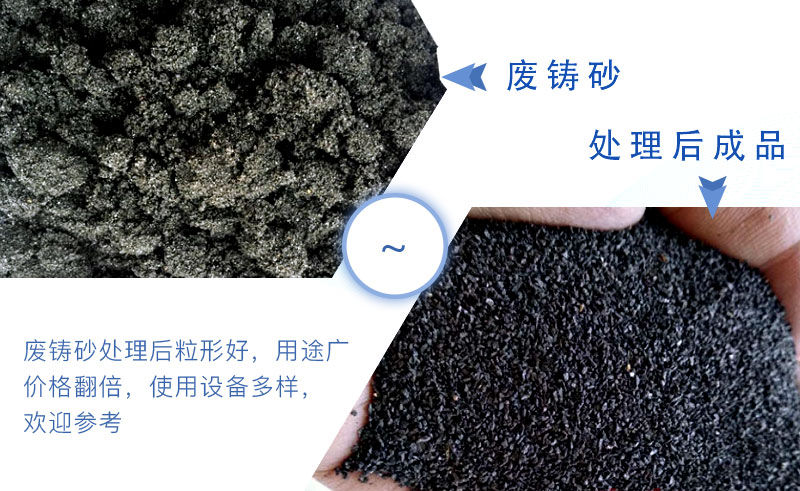

由此可见,通过对选矿工艺的系统改进,该铜矿选矿厂的经济效益大大提高,同时实现了节能降耗的目的。我们红星机械作为专业的选矿设备生产厂家,在打造优质选矿设备的同时,还能够为选矿厂的选矿工艺设计提供技术支持,欢迎前来我公司咨询选购。