随着铝矾土矿产资源特别是高品位的块矿铝矾土资源的不断减少,某厂为了降低地区管制约束和原材料价格,对废弃铝酸钙粉回转窑煅烧生产线进行改造,在铝矾土矿地区建立熟料铝矾土生产线。此生产线改造由我公司负责设计,现就改造过程进行说明。

.jpg)

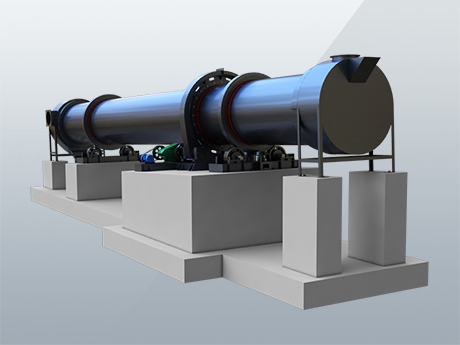

改造前该生产线设备有破碎机-球磨机-成球盘-烘干机-回转窑-冷却机-提升机,未使用煤粉制备系统,煅烧燃料为煤气发生炉生产的煤气,烘干机引用回转窑窑尾热风进行烘干,窑尾除尘设备为沉降室和麻石水膜除尘器。主要改造内容:

一、恢复煤粉制备系统和窑头喂煤系统

1、恢复煤粉制备系统

原有煤粉制备系统已废弃,设备老化严重且不符合安全规范要求,我们对其中磨机、粗粉分离器、旋风收尘器进行了修复,其它设备全部拆除、更换,建立DCS操作系统,并增加CO分析仪和CO2灭火系统,按照相关规范对系统内管道和设备增加防爆装置。

2、窑头喂煤系统

原煤粉喂料系统双轴螺旋输送机更换为振动给料机,增加单管螺旋输送机,振动给料机是3层隔板结构,相同的格子内煤粉量一样,受仓重影响很小,通过计量称控制振动给料机转速,控制喂煤量减小误差,提高回转窑内热工制度稳定性,减少安全隐患。

二、生料制备系统(原设备拆除)

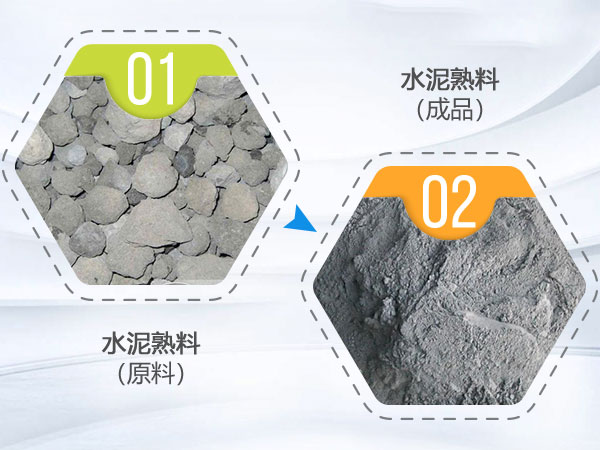

原有生料制备系统将生料进行破碎后进球磨机粉磨,粉磨后的生料粉通过成球盘成球后入烘干机通过窑尾热烟气烘干,然后通过提升机直接入窑,进行煅烧,但新生产线生料不需要进行粉磨,直接大粒度块状物料入窑进行煅烧,故拆除原有生料破碎和输送设备,新建破碎、筛分、输送、存储设备。

.jpg)

三、改造成品输送系统

因成品熟料出冷却机后温度较高粒度大,故拆除原有输送设备后,增加振动筛、链板输送机和皮带输送机。生成过程中遇到的问题及处理措施:

1、块矿粒度偏小

因该厂对成品粒度有特殊要求,大快料比例占总比例需要超过30%,但改造时安装的PE600*900型颚式破碎机颚板是齿对槽型,大块生料占总量的30%,煅烧后成品大块料占10%,不符合要求,经研究决定将破碎机颚板改造为齿对齿型。改造后,生矿大块料占总量的60%,煅烧后成品大块料占33%,符合产品质量要求,但颚板使用寿命比原颚板缩短1/3,增加了维修作业量。原颚板是一个整体,下部磨损后整块颚板必须进行更换,后面进行定做时,把该颚板做成3段式,那部分磨损严重对那部分机行更换,减少了维修作业量和生产消耗。

2、麻石水膜除尘器使用

改造时窑尾麻石水膜除尘脱硫系统未进行拆除,对相关设备进行修复后投入使用(除尘、脱硫),但在使用过程中该设备前只有沉降室进行预除尘,如下所示:

回转窑→沉降室→麻石除尘→烟囱

沉降室除尘效率为50%,少量大颗粒粉尘在沉降室内得到了收集,但大量小颗粒粉尘和烟气一起进入麻石水膜除尘器,麻石除尘器内烟气和水膜、水雾接触后,部分粉尘随循环水流入沉降池内,但大量粉尘附着在麻石除尘器内,形成积块,影响麻石除尘器内水膜、水雾的形成,并影响系统通风,只要麻石除尘器有轻微的堵塞,窑内通风便受到很大的影响,必须停窑清理后才能重新进行生产,严重影响了回转窑系统运转率和热工制度的稳定,增加了生产消耗,为了降低麻石除尘器对生产运营的影响,在沉降室和麻石除尘器之间增加旋风除尘器,如下所示:

回转窑→沉降室→旋风除尘器→麻石除尘→烟囱

旋风除尘器除尘效率为80%,降低麻石除尘器内烟气粉尘浓度,减少了因麻石除尘器堵塞的停窑时间,回转窑运转率从50%提高到90%,大大提高了回转窑的运转率及产能,降低消耗。

经改造,熟料铝矾土生产线已进行正常生产,运转率和产品质量达到公司要求。河南红星矿山机器厂,生产销售破碎设备、磨粉设备、选矿设备、建材设备及整套生产线设备,有需要的客户欢迎来电咨询或来厂参观、选购。

(12).jpg)

.jpg)

.jpg)

.jpg)

.jpg)