某铜硫矿的矿物性质较复杂,某选矿厂对其原设定的工艺流程不仅复杂,生产指标还较差,铜回收率完全达不到预定的目标。针对这种状况,该选矿厂进行了具体的试验研究,并对原工艺进行了现场工艺改造,取得了较理想的效果。

一、矿石性质

1、通过多元素分析可知,矿石中的铜、铁含量较高,作为主要的回收元素。

2、该矿石的矿物组成复杂,金属矿物主要有磁铁矿、黄铁矿、黄铜矿、赤铜矿、褐铁矿等。非金属矿物主要有石英、黑云母、白云母、绿帘石、方解石和绿泥石等。

3、矿石的结构构造复杂,以浸染状、块状构造为主。磁铁矿,黄铁矿主要呈条带状平行分布,部分磁铁矿于黄铁矿镶嵌共生。磁铁矿粒径为0.12~2.8mm,黄铁矿粒径为0.25~2.8mm,黄铜矿量较少,黄铜矿粒径为0.1~1.4mm。

4、部分非金属矿物,泥化强,会对浮选造成干扰,在后续的浮选工作中应加强对矿泥的抑制。

二、原方案工艺

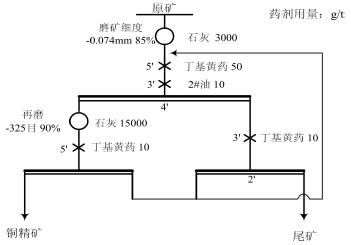

原方案工艺流程见图1。

图1

选厂原方案工艺流程铜精矿回收率偏低,仅为75.26%,使选厂损失部分经济效益。在浮选作业中添加了再磨作业(-325目90%),大大增加了选厂的设备功耗并影响选厂处理量。

根据矿石性质,原矿石嵌布粒度较粗,氧化铜含量较高,属矿石性质较好的铜硫铁矿。原工艺流程需要再磨作业,说明部分可浮性较好的脉石进入粗精矿,导致在精选作业中无法分离。

三、新工艺

针对矿石性质,新工艺一方面选择选择性更好的捕收剂,另一方面选择调整剂加强对中矿和矿泥的抑制。经过大量的试验,推荐铜选别流程为:一段磨矿、一粗两精两扫顺序返回浮选流程。

(1).jpg)

1、小型闭路试验

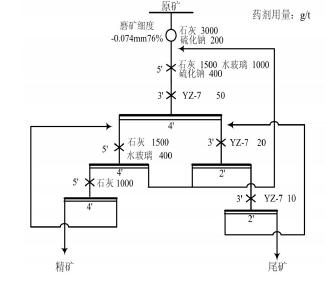

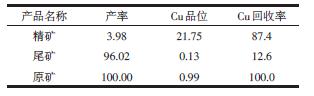

为了进一步验证选铜工艺的研究结果和考察中矿返回对浮选的影响,在条件试验的基础上进行小型闭路试验。闭路试验流程见图2,试验结果见表1。

图2

表1

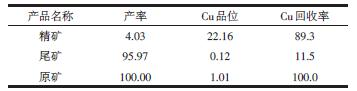

2、现场生产指标

现场生产流程见图2,生产指标见表2。

表2

由上述介绍可知,新工艺采用铜矿物的强选择性捕收剂YZ-7,同时联合使用多种调整剂对中矿和矿泥进行抑制,取得了较好的生产指标。可见,新工艺选用较合理,值得推广借鉴。