某钢铁厂规模在当地数一数二,处理的矿石属弱磁性贫铁矿石,矿物性质复杂,属难选红矿。为了尽可能的挖掘铁矿石中的铁资源,提高生产效率,该厂新建了一座铁选厂(二选厂),并在原铁选厂的基础上对选矿工艺进行了扩能改造。

一、工艺流程简介

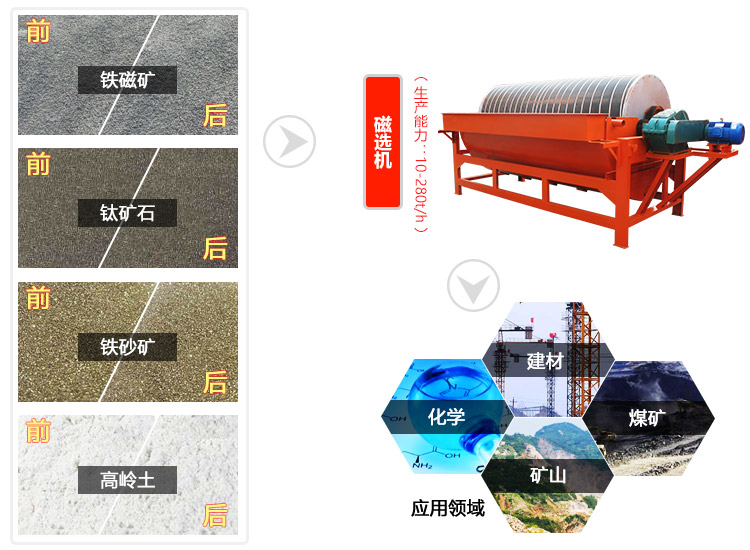

二选厂原则工艺流程是块矿焙烧-磁选-反浮选、粉矿强磁选、精矿混合浓缩过滤。原矿经筛分分为块矿(15~100mm)和粉矿(-15mm)。块矿分三级磁化焙烧,焙烧为两段闭路工艺流程,干选抛尾,焙烧矿进入弱磁选-反浮选流程进行选别。粉矿采用两段连续磨矿,中磁脱除强磁性矿物,立环强磁机粗选,粗选尾矿分级后粗粒级两次扫选,细粒级浓缩后采用一粗一精两扫选别流程。强弱磁精矿、尾矿分别混合浓缩,浓缩精矿用加压盘式过滤机进行过滤,滤饼水分小于13%,供烧结使用。如果想了解磁选机,请点击:https://m.hxjiqi.com/pro/201017.html

.jpg)

二、工艺流程主要优化和创新点

1、强磁选工艺

该厂粉矿强磁选采用连续磨矿,粗选尾矿分级选别,细粒级(-0.037mm粒级含量占94%以上)采用一粗一精两扫工艺。从一选厂生产实践来看,细粒级选别的金属回收率很低,金属流失严重。

二选厂建设的可研阶段,针对上述问题进行研究。比较分析国内两种强磁选机的场强以及梯度特性,从两种强磁选机的电磁性能曲线图可以看出,双盘平环强磁选机上盘工作场强可达到1.6T,下盘可达到2.0T,而立环强磁选机场强一般为1.0T。从聚磁介质的有限元分析结果来看,三角形聚磁介质的磁场梯度高于圆形聚磁介质。研究证明,不同截面的聚磁介质在相同的背景磁场下,形成的高磁场区域的场强、磁场梯度、磁力按三角形、正四边形、正六边形、正八边形、正十二边形、圆形顺序依次减小,即在一定范围内尖角角度越小,介质所产生的局部磁场、梯度和磁力越高,多层尖齿形介产生的梯度(达到10^4~10^5)高于其它形状的介质(圆棒形10^3)。

在细粒级入选物料粒度-0.037mm粒级占95%、原矿品位34.97%的条件下,获得了精矿品位47.15%、金属回收率76.39%的较好指标。通过试验研究,结合生产过程强磁粗选以及粗粒级作业需要的实际场强为0.85mT,确定粗选及粗粒级扫选采用大直径立环强磁选机,细粒级采用平环强磁选机。

.jpg)

2、浮选前磁选提精脱泥技术

该厂一选厂弱磁选工艺流程为二段磨矿后经过一次脱泥、两次磁选,磁选精矿再磨浮选,为缓解精矿再磨新生矿泥对浮选作业的影响,提高浮选入选品位,结合磁选作业工艺简单、成本低的特点,对二次磁选精矿再磨(-0.048mm粒级含量达到90%~95%),单体充分解离后进行磁选脱泥提精。生产实践证明,该工艺技术措施达到了预期效果。

3、节水技术措施

为进一步降低新水消耗,采用分质分级水循环利用技术,对球磨机轴瓦、强磁选机励磁线圈等设备冷却新水实现闭路循环使用,对72台渣浆泵轴封水采用中水替代新水。

通过对该厂新建二选厂的工艺流程的主要优化及创新,该厂经两年多生产实践,年处理原矿量达到400万吨,主要技术经济指标显著进步,产生了较好的经济效益。可见,该厂的扩能改造是成功的,实现了扩能改造的目的。

.jpg)

.jpg)