目前国内对于铁矿石资源需求量增加,加强国内复杂难选铁矿石的开发利用,提高铁矿石的自给率,可以在一定程度上缓解我国对铁矿资源的需求压力,同时对资源的可持续性发展以及国民经济的健康发展也具有重要的实际意义。

含碳酸盐铁矿石资源现状

含碳酸盐铁矿石中有用矿物与脉石矿物的共生关系复杂,属复杂难选的铁矿石之一。当矿石中菱铁矿含量超过一定量时,会严重恶化浮选指标,甚至出现“精尾不分”现象。这是因为菱铁矿的硬度较小,在相同的碎磨条件下,迅速变细,形成大量微细粒矿泥,这些矿泥粘附在粗粒有用矿物和脉石矿物表面,导致有用矿物与脉石矿物不能有效分离。

由于缺乏有效的分选技术,目前很多含碳酸盐铁矿石主要采取堆存处理。据统计,鞍山地区每年约堆存该类铁矿石100万t,目前总堆存量超过2000万t。针对我国铁矿石资源严重短缺这一现状和目前钢铁生产的国内外形势,开发此类含碳酸盐铁矿石的分选方法已势在必行。

含碳酸盐铁矿石分选技术现状

近年来,针对含碳酸盐铁矿石的分选技术,许多专家学者进行了一些研究工作,取得了一定的研究成果,主要包括焙烧磁选工艺、强磁选工艺、浮选工艺、焙烧—磁选—浮选工艺等其他分选工艺。对于嵌布粒度较粗,矿石类型单一的菱铁矿,一般采用单一磁选或者磁化焙烧工艺;当矿石中有用矿物与脉石矿物的共生关系复杂,嵌布粒度较细时,通常采用浮选工艺或焙烧—磁选—浮选联合工艺;若要进一步提高分选指标,可考虑其他分选工艺,例如,微波加热预处理技术、深度还原技术、闪速磁化焙烧技术等先进工艺。

焙烧磁选工艺

焙烧磁选技术是目前处理含碳酸盐铁矿石为典型的方法。在500~700℃条件下对矿石进行焙烧,矿石中碳酸铁矿物挥发出CO2气体,矿石铁品位提高10~30个百分点,同时,铁矿物的磁性明显增强,进而可采用弱磁选法进行分离。

.jpg)

新疆某菱铁矿矿床属于大型富菱铁矿矿床,矿石中主要铁矿物为菱铁矿,其颗粒中伴生有少量的铁白云石,其次为磁铁矿,脉石矿物主要为石英、绿泥石等。对此类矿石进行实验室中性焙烧试验,较好焙烧温度为650℃,焙烧时间为80min。经过一次弱磁选就可以获得铁品位65.20%、铁回收率91.31%的优质铁精矿;通过酒钢竖炉焙烧,大部分菱铁矿转变为磁铁矿,经过一粗一扫弱磁选流程,获得了精矿铁品位60.37%、铁回收率88.47%的分选指标。

可见,焙烧磁选工艺用于处理含碳酸盐铁矿石,流程简单,可获得较高品位的铁精矿,但焙烧时间过长,短则15~10min,长则6~8h,焙烧温度较高,一般在650~900℃,而焙烧设备在使用过程中热效率较低,热量严重损失,造成资源浪费。因此,加强磁化焙烧理论的基础研究,进而开发磁化焙烧技术,研制磁化焙烧设备将有助于解决这一问题。

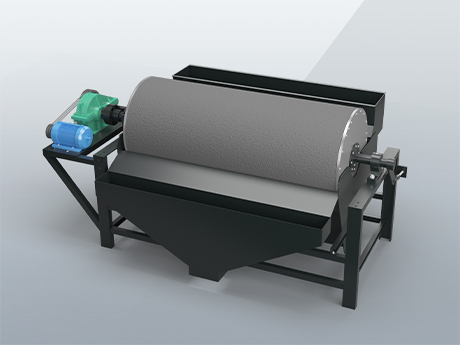

强磁选工艺

含碳酸盐铁矿石中的菱铁矿具有弱磁性,虽然采用强磁选方法处理菱铁矿、赤铁矿等弱磁选矿物属于比较经济的选别方法,但是铁精矿中的杂质难以有效除去,一般只作为粗选作业。近年来,随着强磁选技术的不断发展和磁选设备的不断改进,弱磁性铁矿物的选别取得了一定的研究成果。

酒钢采用强磁选机处理粒度小于10mm的含菱铁矿铁矿石粉矿。采用强磁选机对弱磁选后的菱铁矿进行抛尾,抛去总产率24.70%、铁品位8.37%的尾矿。经球团后焙烧,所得精矿铁品位为59.18%、铁回收率为81.95%。

SLon高梯度磁选机可以有效提高弱磁性铁矿物的分选指标。某选矿厂采用SLon-750型脉动高梯度强磁机分选原矿铁品位为37.06%的某菱铁矿,在磨矿细度为-0.074mm含量40%、磁场强度478kA/m条件下,经高梯度强磁选一次粗选、一次精选后,所得精矿铁品位为42.14%,铁回收率为70.08%。

由以上研究可以看出,采用强磁选方法分选含碳酸盐铁矿石,虽然工艺流程简单,所需磁选设备也便于操作控制,但由于磁选给矿粒度相对较粗,菱铁矿的磁性较弱,并且此类铁矿物嵌布粒度一般较细,导致部分没有达到单体解离的颗粒不能有效富集,使得精矿铁回收率偏低。因此,如何改进现有的磁选设备,或者研制新的磁选设备,用于处理此类嵌布粒度较细的弱磁性铁矿物,以提高精矿铁品位和铁回收率,对处理此类矿石及其他难选弱磁性铁矿物具有重要意义。

浮选工艺

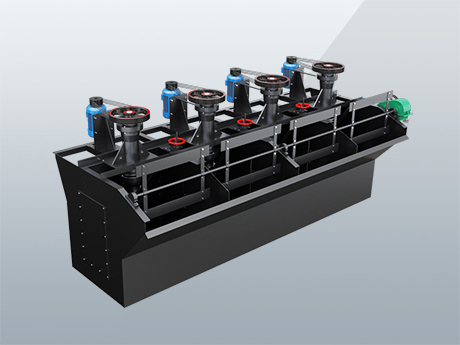

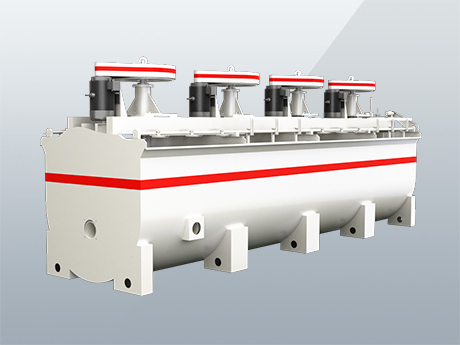

浮选法处理含碳酸盐铁矿石,主要采用反浮选脱硅技术,即在碱性条件下,以淀粉为铁矿物抑制剂,采用脂肪酸类捕收剂,实现铁矿物和脉石矿物的分离。

(2).jpg)

采用强化分散—直接反浮选工艺处理含碳酸盐混合铁矿石的磁选精矿,以碳酸钠和水玻璃作分散剂,强化矿浆的分散,从而削弱碳酸铁对浮选的影响。在水玻璃用量200g/t、碳酸钠用量400g/t、淀粉用量2200g/t、石灰用量800g/t、KS-Ⅲ用量1200g/t、矿浆浓度25%、搅拌转速2800r/min、浮选温度40℃的条件下,采用一粗两精两扫、中矿顺序返回的闭路流程所得精矿铁品位66.20%、回收率71.52%。

“分步浮选”工艺在处理此类难选铁矿石时,既回收了部分菱铁矿资源,同时减轻了其对后续赤铁矿选别的影响,对于提高铁回收率具有重要意义。强化分散浮选工艺中分散剂的加入,强化了矿浆的分散,从而削弱了菱铁矿在赤铁矿及石英表面的吸附罩盖,优化浮选指标。另外,采用浮选工艺处理此类含碳酸盐铁矿石时,由于缺乏有效的捕收剂和微细粒铁矿物的分散剂,导致浮选指标偏低。因此,可通过开发新型浮选药剂达到改善浮选环境,提高分选指标的目的。

发展趋势

含碳酸盐铁矿石的开发利用对我国钢铁行业的发展意义重大。许多专家学者通过科技攻关,使含碳酸盐铁矿石的分选技术跨入了一个新的阶段,但受限于选矿技术水平等因素,铁矿石的利用率较低。为此,在以后的研究工作中,可以考虑以下研究方向:

1、进行磁化焙烧基础理论的深入研究,开发磁化焙烧设备,解决磁化焙烧热量损失问题,节约资源,提高选别效益。

2、研制或改进可以有效处理嵌布粒度较细的弱磁性铁矿物的磁选设备,除去铁精矿中的杂质,提高精矿铁品位。

3、研发可以有效分离碳酸铁的新型捕收剂,以及微细粒铁矿物的分散剂、絮凝剂等浮选药剂,改善浮选环境,提高分选指标。

4、进一步深入研究“分步浮选”技术、“分散浮选”技术、深度还原技术,尽快实现工业化应用。

我们红星机械作为专业的选矿设备厂家,积极研发先进的选矿设备,深入研究不同矿石的选矿工艺,为选矿厂的精选提供优质设备及工艺设计,以保证其经济效益。欢迎前来我公司咨询了解详情。

.jpg)

.jpg)

.jpg)