我国现存铅锌矿多为低品位硫化矿或氧化混合型矿石,都属于较难选矿石类型,为提高铅锌矿选矿效益,我们对其选矿工艺进行优化设计,成功提升选矿指标,下面是详细介绍。

一、矿石性质

矿石属砂砾岩型,主要金属硫化物有方铅矿、闪锌矿,次为黄铁矿,氧化矿物主要是菱锌矿和白铅矿,以及少量的磷氯铅矿。脉石矿物以石英为主,次为钾长石、斜长石,还有少量的碳酸盐和黏土矿物。矿石中主要有价回收元素为Pb和Zn,品位分别为0.32%和2.86%;矿石锌矿物氧化率达28.12%,铅氧化率21.87%。

二、工艺流程及指标

1、设计流程及指标

设计流程是针对入选矿石全部为硫化铅锌矿设计的,设计处理能力5000t/d,原矿铅品位0.90%、锌品位2.57%,铅金属回收率92.00%,锌金属回收率90.50%。投产后,处理的原矿石主要为混合铅锌矿,少部分为氧化铅锌矿(氧化率35%左右),2013年8月份开始,处理矿石全部为混合铅锌矿,生产过程中出现以下问题。

(1)碎矿作业设备破碎效率差,因粒度组成的变化,无法实现挤满给矿。

(2)球磨机磨矿细度差,-0.074mm仅占38.51%,造成铅锌回收率差,锌精矿含硅高,其中铅回收率62.36%,锌回收率62.30%,锌精矿含硅14.50%。

.jpg)

(3)铅原矿品位低,原矿铅品位0.20%~0.30%,铅粗选泡沫质量虽然较好,但是铅矿物在精选阶段易“脱落”,造成铅精矿品位高回收率差,铅精矿铅品位达65%~75%,铅回收率为50%~55%。

(4)锌粗选泡沫质量差,锌扫选锌泡沫多而实,锌矿物后串严重。

(5)浮选作业浮选槽内矿浆粒级分布不均匀,矿石沉槽严重。

(6)药剂用量大,丁基纳黄药用量达160g/t,松醇油用量达55g/t,造成目的矿物与脉石矿物分离比较困难。

2、现有生产工艺流程

铅锌矿选矿工艺流程经过一系列优化和改造后,该工艺流程的优点如下所示:

(1)通过调整粗、中、细碎设备排料口尺寸和圆振筛筛孔尺寸,碎矿作业实现“挤满给矿”,设备利用率提高,圆振筛筛下产物-8mm粒级占87.62%。

.jpg)

(2)实现“细磨小球”工艺,钢球配比调整为Φ80mm钢球与Φ60mm钢球1∶1添加和旋流器给矿压力增大至0.08MPa,磨矿细度有较大提高,分级溢流细度由-0.074mm占38.51%提高到-0.074mm占46.17%。

(3)实现铅矿物“早收快收”,减少精选次数,铅精选由三次精选调整为两次精选,避免目的矿物脱落,提高铅回收率。

(4)实现充分活化闪锌矿,提高闪锌矿浮游速度,药剂制度实现“饥饿式加药”,减少对非目的矿物的作用。

(5)实现了矿浆强搅拌和浓浆浮选,浮选浓度38%~41%,浮选过程红星石粒级分布均匀,减少目的矿物浮游干扰因素。

(6)浮选作业实现了粗磨粗选,锌粗精矿再磨再选,产量由设计的5000t/d提高至6500t/d,节约能耗。

三、生产实践及效果

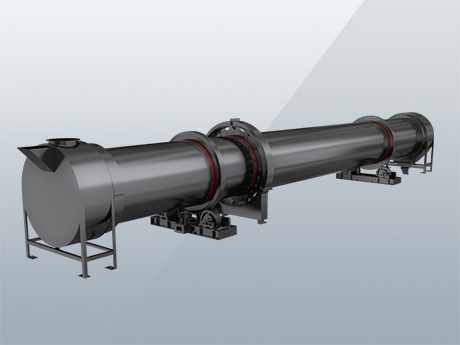

1、优化破碎作业

碎矿及磨矿均属于选矿前的准备作业,因处理物料的粒度范围不同,作用力的形式不同,其破碎的效率也大不相同。从能耗的规律分析,粗碎的能耗与破碎比的对数成正比,而细磨的能耗则与破碎比减1成正比,二者几乎相差一个数量级。

铅锌矿选矿厂设计破碎作业主要设备均为进口设备,粗、中、细碎设备分别为颚式破碎机、圆锥破碎机和细碎圆锥破碎机,另需搭配圆振动筛和皮带输送机。投产后发现,原矿粉矿多,粒级分布不均匀,-12mm占60.11%,圆振筛下筛网孔径为14mm×14mm,圆振筛筛下-8mm产物占83.96%,筛上产物产率小,造成细碎圆锥破碎机作业负荷低,无法实现挤满给矿,并且圆锥破碎机受原矿粉矿多的影响,造成破碎机无“挤压”空间,无法实现挤满给矿。后把颚式破碎机排矿口由120mm改为130mm,圆锥破碎机排料口有52mm改为56mm,细碎圆锥破碎机排料口有30mm改为36mm,圆振筛下筛网孔径由14mm×14mm改为12mm×24mm,粗碎腔内给矿满足1/2~2/3,中细碎设备均实现给满给矿,筛下产物-8mm达到87.62%,实现了“多碎少磨”。

.jpg)

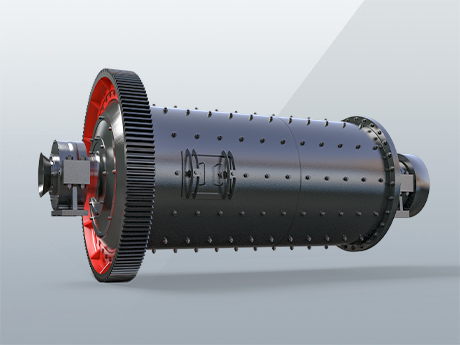

2、优化磨矿制度

磨机内钢球粒度特性是影响球磨机磨矿细度的重要因素,经流程考察发现,溢流型球磨机处理量为6000t/d时,球磨机入料-8mm占85%左右,+10mm粒级只有3%~5%,-0.074mm占11.07%,矿石易碎难磨,而磨机排矿中-0.074mm仅占19.32%,磨矿效果差。

磨矿过程中磨矿介质的尺寸要求比较高,其次是介质种类及配比的影响。介质尺寸过大则破碎力过大,容易产生过粉碎,导致细粒团聚及絮凝现象的发生,且在磨机相同的充填率下介质尺寸大则个数小,对矿石打击或研磨概率小,粗粒级相应增加。细磨以磨剥作用为主,而冲击作用较小,由于磨剥作用与介质的表面积有关,因此要求细磨介质在能够提供足够的研磨力的基础上,尽可能地提高研磨面积,而提高研磨面积必须降低介质尺寸。

根据“球径公式”和“细磨小球”原则,为增加球磨机内钢球比表面积,钢球添加配比制度由原来的Φ80mm钢球为主,偶尔添加Φ100mm钢球,球磨机排矿细度-0.074mm占19.35%;变为Φ80mm钢球与Φ60钢球2:1添加,后又改为Φ80mm钢球与Φ60mm钢球1:1添加,有效的降低钢球失圆率,球磨机排矿细度-0.074mm占22.24%,一段球磨分级溢流细度-0.074mm占45.86%。

随着产量达到6500t/d,为稳定旋流器的给矿压力,Φ660×6旋流器组沉沙嘴口径由Φ110mm改为Φ130mm,旋流器组改“用5备1”为“用4备2”或用“3备3”,根据矿量适当调节,可稳定旋流器给矿压力在0.08MPa以上,一段球磨分级溢流细度-0.074mm占46.17%。

3、优化药剂制度

设计中活化剂铜采用的是集中加药,加入锌粗选第一个搅拌槽,搅拌时间2min,生产中发现,锌粗选泡沫较脆,锌扫选泡沫密而实,“锌矿物”后串现象严重。基于铜活化闪锌矿的作用机理,经试验验证,铜活化时间需要延长,并把加药方式由集中加药,改为分点加药,分批活化,分批浮选,锌扫选添加铜50~60g/t,锌精Ⅰ添加铜20~30g/t,锌回收率提高8.13%。

2013年5月矿量提升至5500t/d,锌精矿含硅明显升高,达12%~16%,经分析认为捕收剂和起泡剂易增加含泥硅酸盐矿物在泡沫中的“夹杂”,为减少泡沫粘度和“夹杂”现象,应降低捕收剂和起泡剂用量。并且根据硅酸盐浮选原理,阴离子捕收剂对硅酸盐矿物具有一定的捕收作用,将丁基钠黄药用量有设计的200g/t降低至70g/t,松醇油由设计的55g/t降低至30g/t,锌精矿中二氧化硅含量从12%~15%下降到7%~9%。

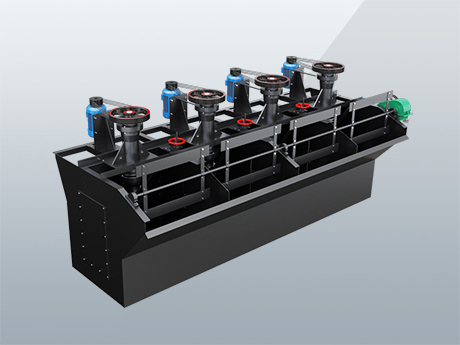

4、强化搅拌强度,提高浮选浓度

(1)优化浮选机叶轮直径,增加搅拌强度

设计的磨矿细度-0.074mm占52.98%,浮选入选浓度是28%,浮选机叶轮直径Φ850mm,2012年10月生产调试后发现,浮选槽沉矿严重,浮选槽内矿浆不同深度的浓度差别很大,浮选槽内矿浆悬浮状态差,未能为有用矿物颗粒上浮提供前提条件,在距离泡沫溢流堰下方300mm、600mm、900mm、1200mm、1500mm处分别取样测浓度,发现矿浆浓度变化区间为19.67%~32.52%。将浮选机叶轮由Φ850mm变为Φ920mm,矿浆内浮选浓度分层程度变小,浓度变化区间仅为28.84%~31.15%,改造前后结果可以看出,改造后矿浆基本混合均匀,改造后铅锌浮选指标明显改善,铅回收率提高9.08%,锌回收率提高4.66%。

.jpg)

(2)提高浮选浓度

试验发现,浮选浓度由25.12%提高到40.79%,铅回收率提高0.13%,锌回收率提高1.57%,锌精矿含硅降低2.30%,生产实践后,锌回收率提高5.23%,铅回收率无变化,锌精矿含硅下降1.02%,并且矿浆内粒级分布均匀。分析矿浆浓度为25%和39%时浮选槽内的矿浆粒度分布,高浓度矿浆粘度变大,矿浆在浮选槽内分布更加均匀,浮选时间变长,矿浆不容易分层,经工业生产实践确定浮选浓度为38%~41%。

5、粗磨粗选—锌粗精矿分级再磨再选

铅锌矿磨浮工艺流程设计采用一段闭路磨矿,铅锌依次优先浮选,按照设计的流程生产后,随着产量的不断提高,锌精矿含二氧化硅不断提高,较高时达16%,影响销售。流程考察发现,锌精矿中闪锌矿粒度约0.02~0.20mm,主要集中在0.10mm左右,大部分为已单体解离,解离度约87.9%;磨矿细度-0.074mm占46.17%条件下,锌粗选作业可以把锌目的矿物回收95%,但是精选获得的锌精矿含硅高,解离度差,未解离颗粒主要与含硅脉石呈简单接触连生。经试验发现锌粗精矿分级再磨再选锌后,锌精矿含硅能下降2个百分点,为此考虑锌粗精矿再磨再选,2014年6月份建好后进行调试,7月1日生产进入稳定状态,锌精矿含硅从8%左右下降到4%左右,锌回收率从69.99%提高到75.58%,实现粗磨粗选—锌粗精矿再磨再选。

6、减少铅精选次数

铅锌矿主要的硫化铅矿物是方铅矿,自然可浮性好,但是在浮选过程中受原矿品位低的影响,铅粗选泡沫层薄,刮量不易控制,并且铅精矿-0.074mm仅占46.24%,造成没有及时刮出的粗颗粒方铅矿受自身重力及药剂影响后再次浮游性能下降。根据“早收快收”原则,把铅精选3次数优化为精选2次,减少方铅矿在流程中的浮游次数,铅回收率由73.55%提高到83.17%,铅精矿品位由51.72%提高到52.19%。

本文通过优化破碎筛分作业粒度实现”挤满给矿”和增加磨矿作业钢球的小球比例实现了“多碎少磨”的破磨作业制度,有效提高了生产效率,生产过程更加稳定。调整铅锌选矿浮选作业流程及药剂制度,通过降低浮选药剂用量、增强浮选的搅拌强度,实行浓浆浮选,并通过锌粗精矿分级再磨再选和减少铅精选次数,大大提高了铅锌精矿品位及回收率。铅锌矿选矿工艺实现了采用“多碎少磨-阶段磨矿阶段选别”工艺流程,提高了铅锌回收率、铅锌精矿品位和经济效益。

.jpg)

.jpg)

.jpg)

.jpg)